- Le but de la purification des combustibles fossiles

- Quatre options de nettoyage avec des alconolamines

- Installations existantes

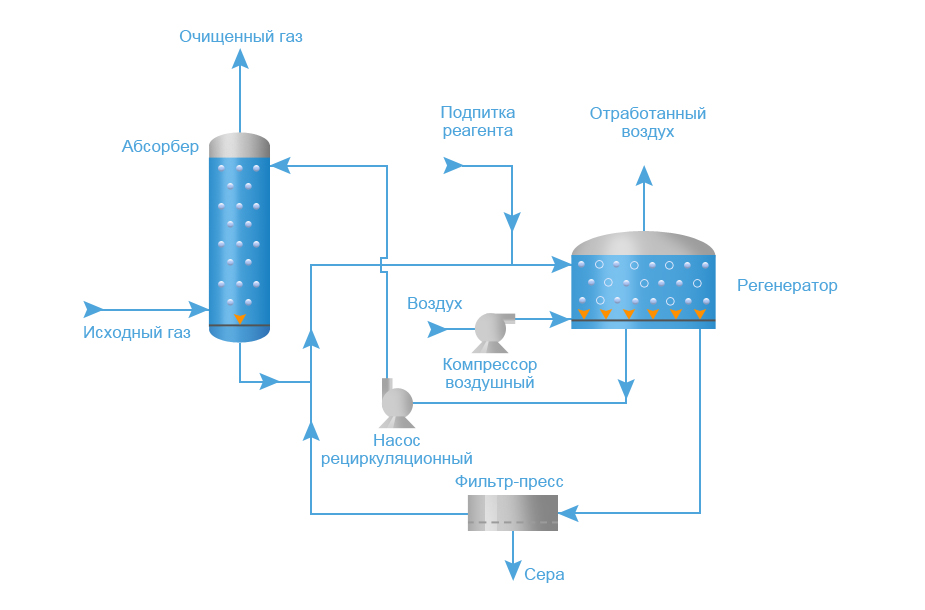

- Principe de fonctionnement d'une installation type

- Système technologique

- Absorbeur

- Séparation et chauffage de l'amine saturée

- Désorbeur

- Système de filtration

- Méthode membranaire de purification des gaz

- Épuration des gaz par chimisorption

- Nettoyage des gaz avec des solutions d'alcanolamines

- Méthodes alcalines (carbonates) de purification des gaz

- Objectif

- Avantages et inconvénients

- Avantages

- Défauts

- Le choix de l'absorbant pour le processus de nettoyage

- Chimie des procédés

- Réactions de base

- Effets indésirables

- Les principaux avantages de la membrane de NPK "Grasys" et la portée de son application

- Conclusions et vidéo utile sur le sujet

Le but de la purification des combustibles fossiles

Le gaz est le type de carburant le plus populaire. Il attire avec le prix le plus abordable et causant le moins de dommages à l'environnement. Les avantages indéniables incluent la facilité de contrôle du processus de combustion et la possibilité de sécuriser toutes les étapes de traitement du combustible dans le cadre de l'obtention d'énergie thermique.

Cependant, le fossile gazeux naturel n'est pas extrait sous sa forme pure, car. les composés organiques associés sont pompés simultanément à l'extraction du gaz du puits.Le plus courant d'entre eux est le sulfure d'hydrogène, dont la teneur varie de dixièmes à dix pour cent ou plus, selon le dépôt.

Le sulfure d'hydrogène est toxique, dangereux pour l'environnement, nocif pour les catalyseurs utilisés dans le traitement du gaz. Comme nous l'avons déjà noté, ce composé organique est extrêmement agressif envers les tuyaux en acier et les vannes métalliques.

Naturellement, en corrodant le système privé et le gazoduc principal avec la corrosion, le sulfure d'hydrogène entraîne une fuite de carburant bleu et des situations extrêmement négatives et risquées associées à ce fait. Pour protéger le consommateur, les composés nocifs pour la santé sont retirés de la composition du carburant gazeux avant même qu'il ne soit livré à l'autoroute.

Selon les normes de composés de sulfure d'hydrogène dans le gaz transporté par les tuyaux, il ne peut pas être supérieur à 0,02 g / m³. Cependant, en fait, il y en a beaucoup plus. Afin d'atteindre la valeur réglementée par GOST 5542-2014, un nettoyage est nécessaire.

Quatre options de nettoyage avec des alconolamines

Les alkonolamines ou aminoalcools sont des substances contenant non seulement un groupe amine, mais également un groupe hydroxy.

La conception des installations et des technologies d'épuration du gaz naturel par les alcanolamines diffère principalement par le mode d'alimentation en absorbant. Le plus souvent, quatre méthodes principales sont utilisées dans le nettoyage des gaz à l'aide de ce type d'amines.

Première voie. Prédétermine l'alimentation de la solution active dans un flux d'en haut. Tout le volume de l'absorbant est envoyé vers le plateau supérieur de l'appareil. Le processus de nettoyage a lieu à une température de fond ne dépassant pas 40ºС.

La méthode de nettoyage la plus simple consiste à fournir la solution active en un seul flux.Cette technique est utilisée s'il y a une petite quantité d'impuretés dans le gaz

Cette technique est généralement utilisée pour une contamination mineure par des composés de sulfure d'hydrogène et du dioxyde de carbone. Dans ce cas, l'effet thermique total pour obtenir du gaz commercial est, en règle générale, faible.

La deuxième façon. Cette option de purification est utilisée lorsque la teneur en composés de sulfure d'hydrogène dans le combustible gazeux est élevée.

La solution réactive dans ce cas est alimentée en deux flux. Le premier, d'un volume d'environ 65 à 75% de la masse totale, est envoyé au milieu de l'installation, le second est délivré par le haut.

La solution d'amine s'écoule dans les plateaux et rencontre les flux de gaz ascendants, qui sont forcés sur le plateau inférieur de l'absorbeur. Avant de servir, la solution est chauffée à 40 ° C maximum, mais lors de l'interaction du gaz avec l'amine, la température augmente considérablement.

Afin que l'efficacité du nettoyage ne diminue pas en raison de l'augmentation de la température, l'excès de chaleur est éliminé avec la solution de déchets saturée de sulfure d'hydrogène. Et en tête d'installation, le flux est refroidi afin d'extraire les composants acides restants ainsi que le condensat.

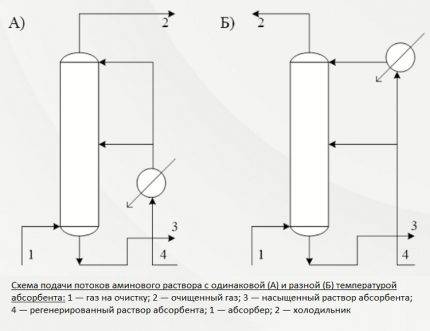

La deuxième et la troisième des méthodes décrites prédéterminent l'alimentation de la solution absorbante en deux flux. Dans le premier cas, le réactif est servi à la même température, dans le second - à des températures différentes.

La deuxième et la troisième des méthodes décrites prédéterminent l'alimentation de la solution absorbante en deux flux. Dans le premier cas, le réactif est servi à la même température, dans le second - à des températures différentes.

C'est un moyen économique de réduire la consommation d'énergie et de solution active. Un chauffage supplémentaire n'est effectué à aucun moment. Technologiquement, il s'agit d'une purification à deux niveaux, qui offre la possibilité de préparer le gaz commercialisable pour l'alimentation du gazoduc avec le moins de pertes.

La troisième voie. Il implique l'alimentation de l'absorbeur à l'installation de nettoyage en deux flux de températures différentes.La technique est appliquée si, en plus du sulfure d'hydrogène et du dioxyde de carbone, il y a aussi du CS dans le gaz brut2, et COS.

La partie prédominante de l'absorbeur, environ 70-75%, est chauffée à 60-70ºС, et la part restante n'est que de 40ºС. Les flux sont introduits dans l'absorbeur de la même manière que dans le cas décrit ci-dessus : du haut vers le milieu.

La formation d'une zone à haute température permet d'extraire rapidement et efficacement les contaminants organiques de la masse gazeuse en pied de colonne de purification. Et au sommet, le dioxyde de carbone et le sulfure d'hydrogène sont précipités par une amine de température standard.

Quatrième voie. Cette technologie prédétermine l'apport d'une solution aqueuse d'amine en deux flux avec des degrés de régénération différents. C'est-à-dire que l'un est fourni sous une forme non purifiée, avec le contenu d'inclusions de sulfure d'hydrogène, le second - sans eux.

Le premier flux ne peut pas être qualifié de complètement pollué. Il ne contient que partiellement des composants acides, car certains d'entre eux sont éliminés lors du refroidissement à +50º/+60ºС dans l'échangeur de chaleur. Ce flux de solution est prélevé à la buse inférieure du désorbeur, refroidi et envoyé dans la partie médiane de la colonne.

Avec une teneur importante en sulfure d'hydrogène et en dioxyde de carbone dans le carburant gazeux, le nettoyage est effectué avec deux flux de solution avec différents degrés de régénération

Le nettoyage en profondeur ne laisse passer que la partie de la solution qui est injectée dans le secteur supérieur de l'installation. La température de ce flux ne dépasse généralement pas 50ºС. Le nettoyage fin du combustible gazeux est effectué ici. Ce régime vous permet de réduire les coûts d'au moins 10 % en réduisant la consommation de vapeur.

Il est clair que la méthode de nettoyage est choisie en fonction de la présence de contaminants organiques et de la faisabilité économique. Dans tous les cas, une variété de technologies vous permet de choisir la meilleure option.Sur la même installation de traitement des gaz d'amine, il est possible de faire varier le degré de purification, en obtenant un combustible bleu avec les caractéristiques nécessaires au fonctionnement des chaudières à gaz, des poêles et des appareils de chauffage.

Installations existantes

Actuellement, les principaux producteurs de soufre sont les usines de traitement de gaz (GPP), les raffineries de pétrole (OR) et les complexes pétrochimiques (OGCC). Le soufre dans ces entreprises est produit à partir de gaz acides formés lors du traitement aux amines de matières premières d'hydrocarbures à haute teneur en soufre. La grande majorité du soufre gazeux est produite par la méthode Claus bien connue.

Usine de production de soufre. Raffinerie d'Orsk

Usine de production de soufre. Raffinerie d'Orsk

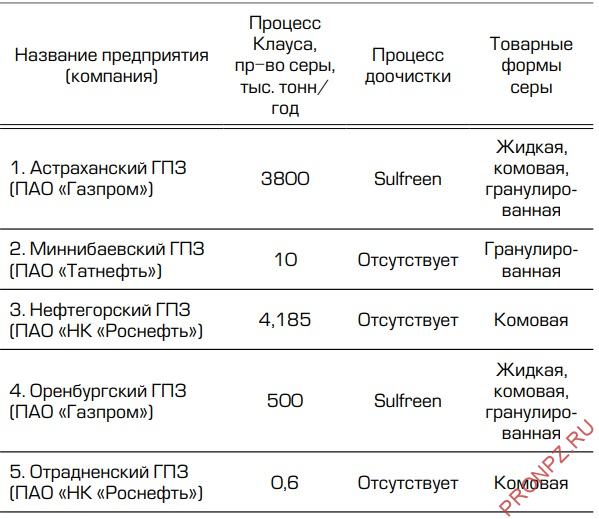

À partir des données présentées dans les tableaux 1 à 3, on peut voir quels types de soufre commercial sont produits aujourd'hui par les entreprises russes qui produisent du soufre.

Tableau 1 - Raffineries russes produisant du soufre

Tableau 2 - Complexes chimiques pétroliers et gaziers russes produisant du soufre

Tableau 3 - Usines russes de traitement du gaz produisant du soufre

Principe de fonctionnement d'une installation type

Capacité d'absorption maximale par rapport à H2S est caractérisé par une solution de monoéthanolamine. Cependant, ce réactif présente quelques inconvénients importants. Il se distingue par une pression assez élevée et la capacité de créer des composés irréversibles avec le sulfure de carbone lors du fonctionnement de l'usine de traitement des gaz d'amine.

Le premier moins est éliminé par lavage, à la suite de quoi la vapeur d'amine est partiellement absorbée. La seconde est rarement rencontrée lors du traitement des gaz de champ.

La concentration d'une solution aqueuse de monoéthanolamine est choisie empiriquement, sur la base des études réalisées, elle est prise pour purifier le gaz d'un certain champ.Lors de la sélection du pourcentage du réactif, sa capacité à résister aux effets agressifs du sulfure d'hydrogène sur les composants métalliques du système est prise en compte.

La teneur standard de l'absorbant est généralement comprise entre 15 et 20 %. Cependant, il arrive souvent que la concentration soit augmentée à 30% ou réduite à 10%, selon le degré de purification à atteindre. Ceux. dans quel but, dans le chauffage ou dans la production de composés polymères, le gaz sera utilisé.

Notez qu'avec une augmentation de la concentration en composés aminés, la corrosivité du sulfure d'hydrogène diminue. Mais il faut tenir compte du fait que dans ce cas la consommation du réactif augmente. Par conséquent, le coût du gaz commercial purifié augmente.

L'unité principale de l'installation de nettoyage est l'absorbeur du type à plaque ou du type monté. Il s'agit d'un appareil à tube à essai orienté verticalement et ressemblant à l'extérieur avec des buses ou des plaques situées à l'intérieur. Dans sa partie inférieure, il y a une entrée pour l'alimentation d'un mélange gazeux non traité, en haut, il y a une sortie vers le laveur.

Si le gaz à purifier dans l'installation est sous une pression suffisante pour permettre au réactif de passer dans l'échangeur de chaleur puis dans la colonne de stripage, le processus se déroule sans la participation d'une pompe. Si la pression n'est pas suffisante pour le flux du processus, la sortie est stimulée par la technologie de pompage

Le flux gazeux après avoir traversé le séparateur d'entrée est injecté dans la partie inférieure de l'absorbeur. Ensuite, il passe à travers des plaques ou des buses situées au milieu du corps, sur lesquelles les contaminants se déposent. Les buses, complètement humidifiées avec une solution d'amine, sont séparées les unes des autres par des grilles pour une distribution uniforme du réactif.

De plus, le carburant bleu purifié de la pollution est envoyé au laveur.Ce dispositif peut être connecté dans le circuit de traitement après l'absorbeur ou situé dans sa partie supérieure.

La solution usée s'écoule le long des parois de l'absorbeur et est envoyée dans une colonne de stripage - un désorbeur avec une chaudière. Là, la solution est nettoyée des contaminants absorbés avec des vapeurs libérées lorsque l'eau est bouillie pour retourner à l'installation.

Régénéré, c'est-à-dire débarrassée des composés de sulfure d'hydrogène, la solution s'écoule dans l'échangeur de chaleur. Dans celui-ci, le liquide est refroidi au cours du processus de transfert de chaleur vers la partie suivante de la solution contaminée, après quoi il est pompé dans le réfrigérateur par une pompe pour un refroidissement complet et une condensation de la vapeur.

La solution absorbante refroidie est renvoyée dans l'absorbeur. C'est ainsi que le réactif circule dans la plante. Ses vapeurs sont également refroidies et nettoyées des impuretés acides, après quoi elles reconstituent l'approvisionnement en réactif.

Le plus souvent, des schémas avec monoéthanolamine et diéthanolamine sont utilisés dans la purification des gaz. Ces réactifs permettent d'extraire de la composition du carburant bleu non seulement le sulfure d'hydrogène, mais aussi le dioxyde de carbone

S'il est nécessaire d'éliminer simultanément le CO du gaz traité2 et H2S, un nettoyage en deux étapes est effectué. Il consiste en l'utilisation de deux solutions de concentration différente. Cette option est plus économique que le nettoyage en une seule étape.

Tout d'abord, le combustible gazeux est nettoyé avec une composition forte avec une teneur en réactif de 25 à 35%. Ensuite, le gaz est traité avec une solution aqueuse faible, dans laquelle la substance active n'est que de 5 à 12%. En conséquence, le nettoyage grossier et fin est effectué avec une consommation minimale de solution et une utilisation raisonnable de la chaleur générée.

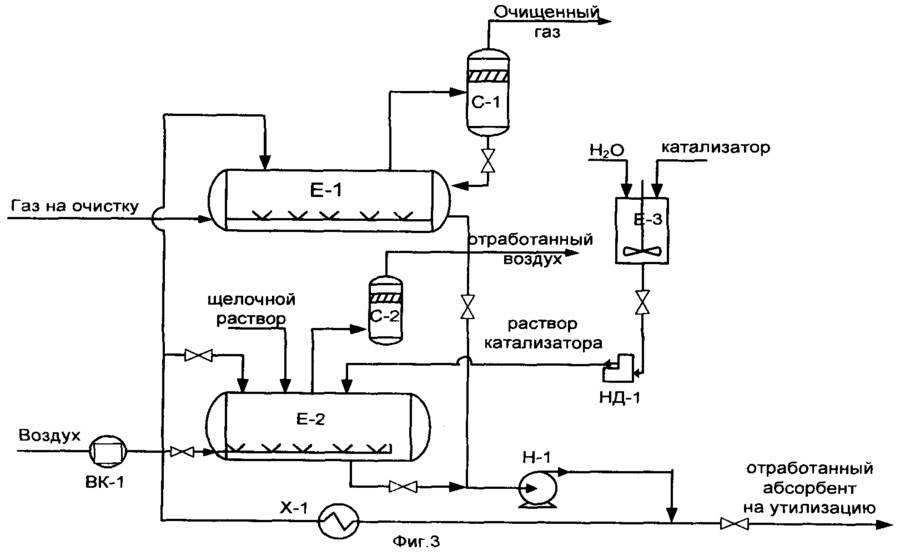

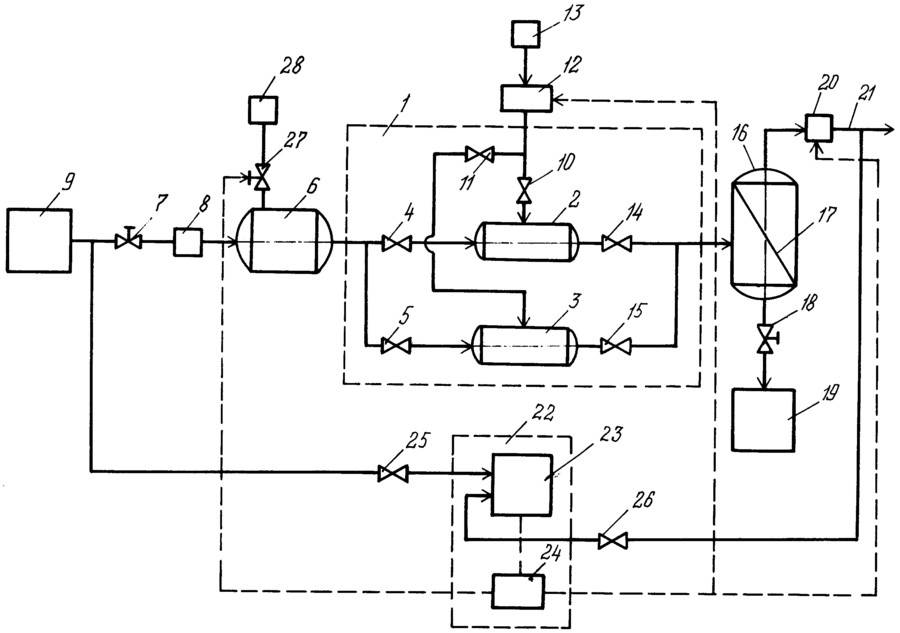

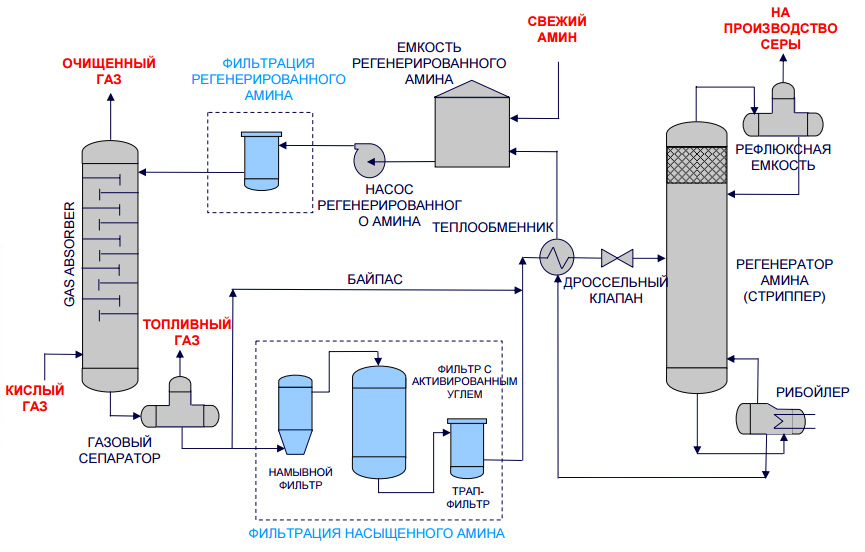

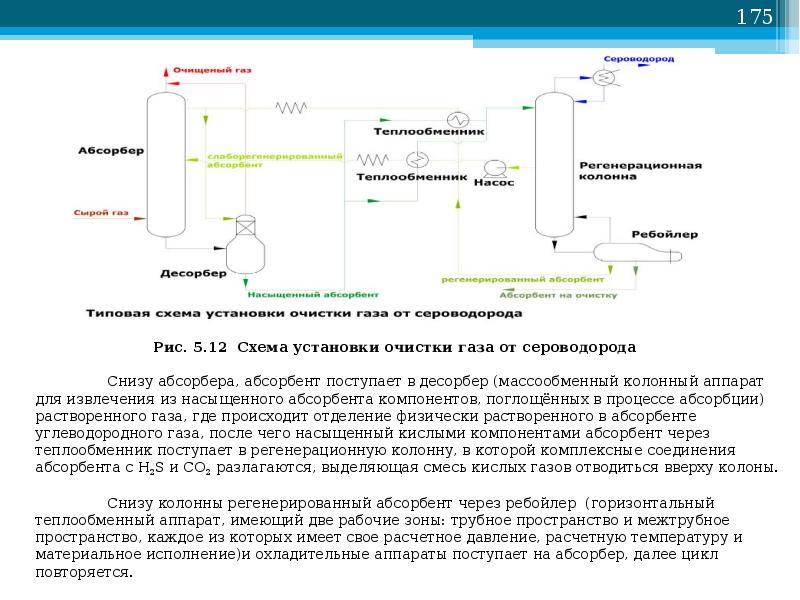

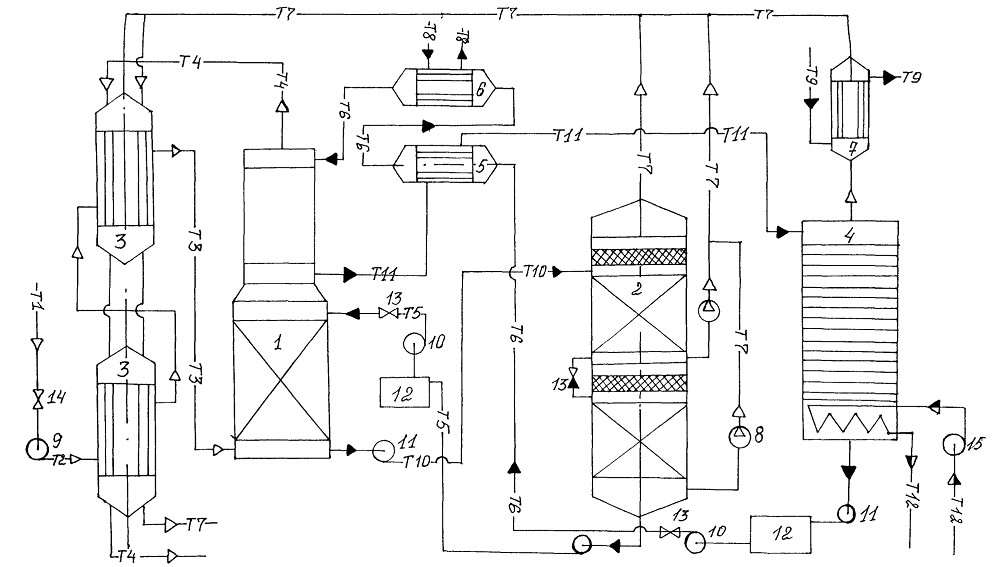

Système technologique

Représentation schématique d'un équipement de procédé typique pour le traitement des gaz acides avec un absorbant régénératif

Représentation schématique d'un équipement de procédé typique pour le traitement des gaz acides avec un absorbant régénératif

Absorbeur

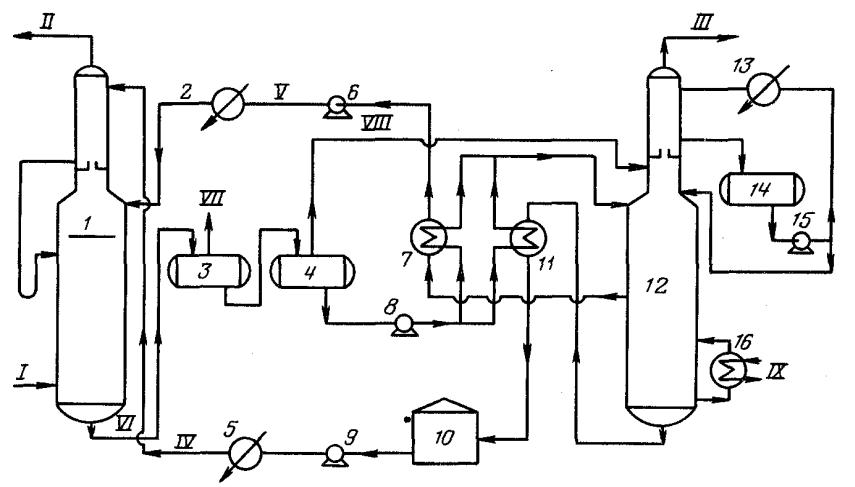

Le gaz acide fourni pour le nettoyage pénètre dans la partie inférieure de l'absorbeur. Cet appareil contient généralement 20 à 24 plateaux, mais pour les petites installations, il peut s'agir d'une colonne à garnissage. La solution aqueuse d'amine pénètre par le haut de l'absorbeur. Au fur et à mesure que la solution s'écoule sur les plateaux, elle est en contact avec le gaz acide lorsque le gaz remonte à travers la couche liquide sur chaque plateau. Lorsque le gaz atteint le haut du récipient, la quasi-totalité de l'H2S et, selon l'absorbant utilisé, tout le CO2 retiré du flux de gaz. Le gaz purifié répond aux spécifications de teneur en H2S, CO2, soufre commun.

Séparation et chauffage de l'amine saturée

La solution d'amine saturée quitte l'absorbeur au fond et passe à travers la soupape de surpression, fournissant une chute de pression d'environ 4 kgf/cm2. Après dépressurisation, la solution enrichie entre dans le séparateur, où la plupart des gaz d'hydrocarbures dissous et une partie des gaz acides sont libérés. La solution s'écoule ensuite à travers un échangeur de chaleur, chauffé par la chaleur du courant chaud d'amine régénérée.

Désorbeur

L'absorbant saturé entre dans l'appareil, où l'absorbant est régénéré à une pression d'environ 0,8-1 kgf/cm2 et au point d'ébullition de la solution. La chaleur est fournie par une source externe telle qu'un rebouilleur.Le gaz acide épuré et tout gaz d'hydrocarbure non vaporisé dans le séparateur sortent au sommet de l'extracteur avec une petite quantité d'absorbant et une grande quantité de vapeur. Ce courant de vapeur traverse un condenseur, généralement un refroidisseur d'air, pour condenser les vapeurs d'absorbant et d'eau.

Le mélange de liquide et de gaz entre dans un séparateur, communément appelé réservoir de reflux (accumulateur de reflux), où le gaz acide est séparé des liquides condensés. La phase liquide du séparateur est renvoyée en tête du désorbeur sous forme de reflux. Un flux gazeux constitué principalement de H2S et CO2, est généralement envoyé à l'unité de récupération du soufre. La solution régénérée s'écoule du rebouilleur à travers l'échangeur de chaleur de solution d'amine saturée/régénérée vers le refroidisseur d'air puis vers le vase d'expansion. Le flux est ensuite pompé vers le haut de l'absorbeur par une pompe à haute pression pour continuer à laver le gaz acide.

Système de filtration

La plupart des systèmes absorbants ont un moyen de filtrer la solution. Ceci est réalisé en faisant passer une solution d'amine saturée du séparateur à travers un filtre à particules et parfois à travers un filtre à charbon. L'objectif est de maintenir un haut degré de pureté de la solution pour éviter le moussage de la solution. Certains systèmes absorbants disposent également de moyens pour éliminer les produits de décomposition, qui comprennent le maintien d'un rebouilleur supplémentaire à cet effet lorsque l'équipement de régénération est connecté.

Méthode membranaire de purification des gaz

Actuellement, l'une des méthodes de désulfuration des gaz les plus avancées sur le plan technologique est la membrane.Cette méthode de purification permet non seulement de se débarrasser des impuretés acides, mais également de sécher simultanément, d'extraire le gaz d'alimentation et d'en éliminer les composants inertes. La désulfuration des gaz à membrane est utilisée lorsqu'il n'est pas possible d'éliminer les émissions de soufre à l'aide de méthodes plus traditionnelles.

La technologie de désulfuration des gaz à membrane ne nécessite pas d'investissements en capital importants, ainsi que des coûts d'installation impressionnants. Ces appareils sont moins chers à utiliser et à entretenir. Les principaux avantages de la désulfuration des gaz à membrane comprennent :

- pas de pièces mobiles. Grâce à cette fonctionnalité, l'installation fonctionne à distance et automatiquement, sans intervention humaine ;

- une disposition efficace garantit une minimisation du poids et de la surface, ce qui rend ces appareils très populaires sur les plates-formes offshore ;

- la conception, pensée dans les moindres détails, permet de réaliser la désulfuration et de libérer au maximum les hydrocarbures ;

- la désulfuration membranaire des gaz fournit des paramètres régulés du produit commercial ;

- facilité des travaux d'installation. L'ensemble du complexe est installé sur un seul cadre, ce qui lui permet d'être inclus dans le schéma technologique en quelques heures seulement.

Épuration des gaz par chimisorption

Le principal avantage des procédés de chimisorption est un degré élevé et fiable de purification des gaz à partir de composants acides avec une faible absorption des composants hydrocarbonés du gaz d'alimentation.

Le sodium et le potassium caustiques, les carbonates de métaux alcalins et, plus largement, les alcanolamines sont utilisés comme chimisorbants.

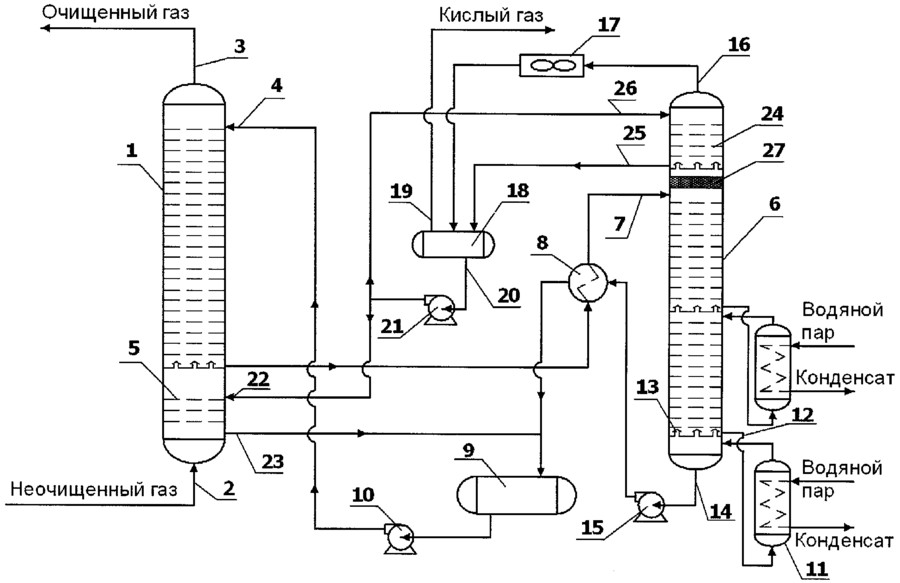

Nettoyage des gaz avec des solutions d'alcanolamines

Les procédés aux amines sont utilisés dans l'industrie depuis 1930, lorsque le schéma de l'usine d'amines avec de la phénylhydrazine comme absorbant a été développé et breveté pour la première fois aux États-Unis.

Le procédé a été amélioré en utilisant des solutions aqueuses d'alcanolamines comme piégeurs. Les alcanolamines, étant des bases faibles, réagissent avec les gaz acides H2S et CO2, grâce à quoi le gaz est purifié. Les sels résultants sont facilement décomposés lorsqu'une solution saturée est chauffée.

Les éthanolamines les plus connues utilisées dans les procédés de purification de gaz à partir de H2S et CO2 sont : la monoéthanolamine (MEA), la diéthanolamine (DEA), la triéthanolamine (TEA), la diglycolamine (DGA), la diisopropanolamine (DIPA), la méthyldiéthanolamine (MDEA).

Jusqu'à présent, dans l'industrie, dans les usines de traitement des gaz acides, la monoéthanolamine (MEA) mais aussi la diéthanolamine (DEA) ont été principalement utilisées comme absorbant. Cependant, ces dernières années, il y a eu une tendance à remplacer le MEA par un absorbant plus efficace, la méthyldiéthanolamine (MDEA).

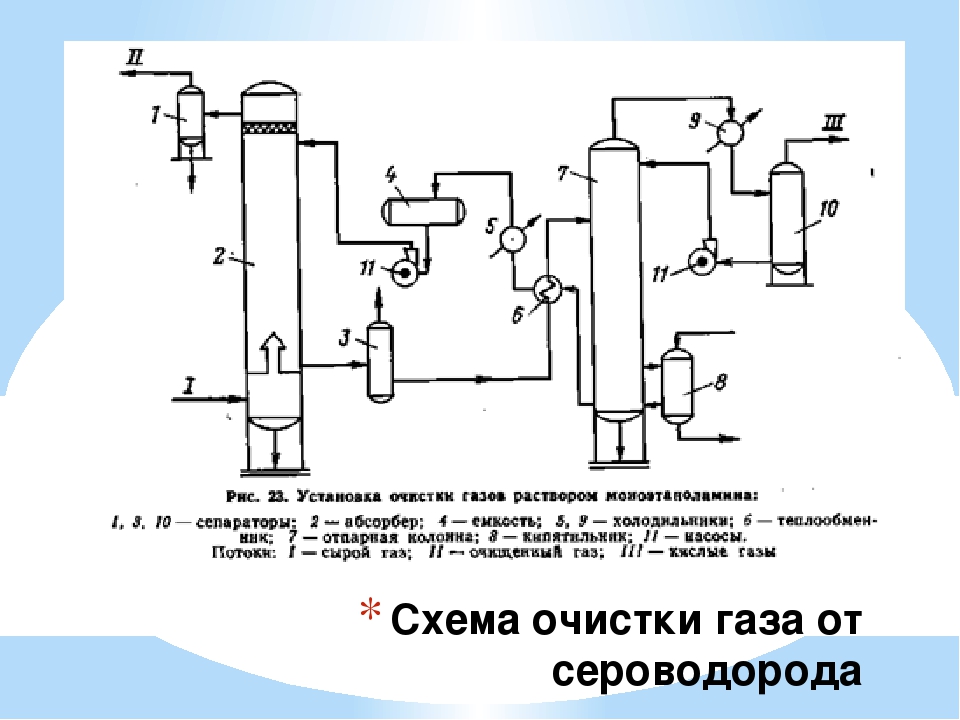

La figure montre le schéma principal à flux unique de nettoyage des gaz d'absorption avec des solutions d'éthanolamine. Le gaz amené à l'épuration passe en flux ascendant à travers l'absorbeur vers le flux de la solution. La solution saturée en gaz acides du bas de l'absorbeur est chauffée dans l'échangeur de chaleur par la solution régénérée du désorbeur et amenée au sommet du désorbeur.

Après un refroidissement partiel dans l'échangeur de chaleur, la solution régénérée est en outre refroidie avec de l'eau ou de l'air et acheminée vers le haut de l'absorbeur.

Le gaz acide du strippeur est refroidi pour condenser la vapeur d'eau. Le condensat de reflux est renvoyé en continu dans le système pour maintenir la concentration souhaitée de la solution d'amine.

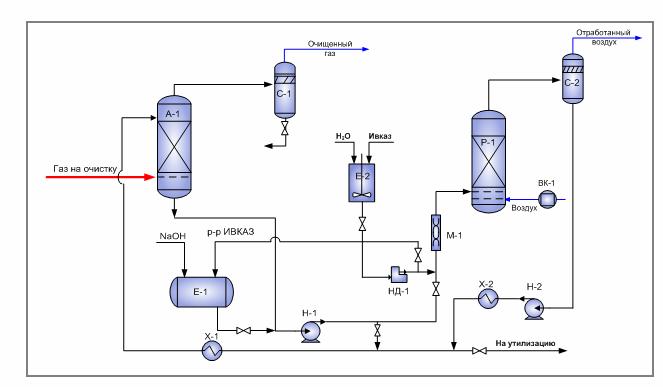

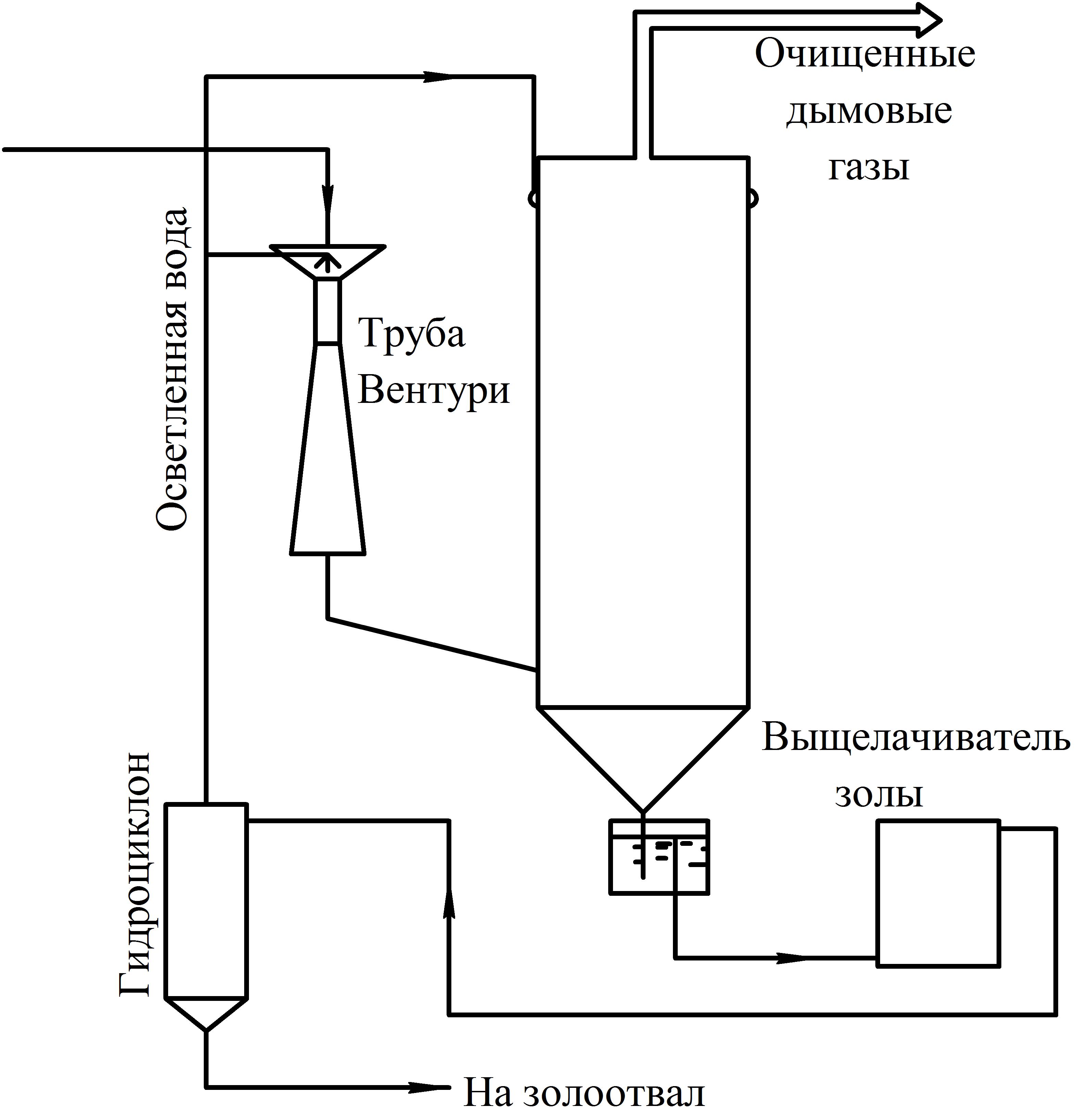

Méthodes alcalines (carbonates) de purification des gaz

L'utilisation de solutions d'amines pour nettoyer les gaz à faible teneur en H2S (moins de 0,5 % vol.) et CO élevé2 à H2S est considéré comme irrationnel, puisque le contenu de H2S dans les gaz de régénération est de 3 à 5 % vol. Il est pratiquement impossible d'obtenir du soufre à partir de ces gaz dans les usines typiques, et ils doivent être brûlés, ce qui entraîne une pollution atmosphérique.

Pour la purification des gaz contenant de petites quantités de H2S et CO2, les méthodes de nettoyage alcalines (carbonate) sont utilisées dans l'industrie. L'utilisation de solutions alcalines (carbonates) comme absorbant augmente la concentration en H2S dans les gaz de régénération et simplifie l'implantation des usines de soufre ou d'acide sulfurique.

Le procédé industriel de purification alcaline du gaz naturel présente les avantages suivants :

- épuration fine des gaz des principaux composés soufrés ;

- haute sélectivité pour le sulfure d'hydrogène en présence de dioxyde de carbone ;

- haute réactivité et résistance chimique de l'absorbeur;

- disponibilité et faible coût de l'absorbeur ;

- faibles coûts d'exploitation.

L'utilisation de méthodes de nettoyage alcalines des gaz est également recommandée dans des conditions de terrain pour le nettoyage de petites quantités de gaz d'alimentation et avec une faible teneur en H dans le gaz.2S

Objectif

Les unités de production de soufre convertissent H2S contenu dans les flux de gaz acides provenant des usines de récupération des amines et des usines de neutralisation des effluents acide-alcalin en soufre liquide. Généralement, un procédé Claus en deux ou trois étapes récupère plus de 92 % de H2S comme soufre élémentaire.

La plupart des raffineries nécessitent une récupération de soufre supérieure à 98,5 %, de sorte que la troisième étape Claus fonctionne en dessous du point de rosée du soufre. Le troisième étage peut contenir un catalyseur d'oxydation sélective, sinon l'unité de production de soufre doit comprendre une post-combustion des gaz résiduaires. Il devient de plus en plus populaire de dégazer le soufre fondu résultant. Les grandes entreprises proposent des procédés exclusifs qui dégazent le soufre fondu à 10-20 wt. ppmH2S

Avantages et inconvénients

Avantages

- Simplicité de conception technologique de l'installation.

- Élimination du H2S des gaz de combustion, ce qui permet le respect des normes environnementales de l'entreprise.

Corrosion des canalisations d'une usine de récupération de soufre

Corrosion des canalisations d'une usine de récupération de soufre

Défauts

- La condensation et l'accumulation involontaires de soufre peuvent entraîner des problèmes tels que l'obstruction du flux de gaz de procédé, le colmatage avec du soufre solide, un incendie et des dommages à l'équipement.

- Excédent de l'offre de soufre sur le marché par rapport à sa demande.

- Corrosion et contamination des équipements dues à la présence d'ammoniac, H2S, CO2 formation possible d'acide sulfurique.

Le choix de l'absorbant pour le processus de nettoyage

Les caractéristiques souhaitées de l'absorbant sont :

- la nécessité d'éliminer le sulfure d'hydrogène H2S et autres composés soufrés.

- l'absorption des hydrocarbures doit être faible.

- La pression de vapeur de l'absorbant doit être faible pour minimiser la perte d'absorbant.

- les réactions entre le solvant et les gaz acides doivent être réversibles pour éviter la dégradation de l'absorbant.

- l'absorbant doit être thermiquement stable.

- l'élimination des produits de dégradation doit être simple.

- l'absorption de gaz acide par unité d'absorbant en circulation doit être élevée.

- le besoin en chaleur pour la régénération ou l'élimination de l'absorbant doit être faible.

- l'absorbant doit être non agressif.

- l'absorbant ne doit pas mousser dans l'absorbeur ou le désorbeur.

- l'élimination sélective des gaz acides est souhaitable.

- l'absorbant doit être bon marché et facilement disponible.

Malheureusement, il n'existe pas un seul absorbant qui possède toutes les caractéristiques souhaitées. Ceci nécessite la sélection d'un absorbant qui est le mieux adapté pour traiter un mélange gazeux acide particulier parmi les divers absorbants disponibles. Les mélanges de gaz naturel corrosif varient en :

- teneur et rapport de H2S et CO2

- teneur en composés lourds ou aromatiques

- contenu COS, CS2 et mercaptans

Alors que le gaz acide est principalement traité avec des absorbants, pour les gaz légèrement acides, il peut être plus économique d'utiliser des absorbants absorbants ou des agents solides. Dans de tels processus, le composé réagit chimiquement avec H2S et est consommé pendant le processus de nettoyage, nécessitant un remplacement périodique du composant de nettoyage.

Chimie des procédés

Réactions de base

Le procédé consiste en une oxydation catalytique en plusieurs étapes du sulfure d'hydrogène selon la réaction générale suivante :

2H2S+O2 → 2S+2H2O

Le procédé Claus consiste à brûler un tiers de l'H2S avec de l'air dans un four réacteur pour former du dioxyde de soufre (SO2) selon la réaction suivante :

2H2S+3O2 → 2SO2+2H2O

Les deux tiers restants non brûlés du sulfure d'hydrogène subissent une réaction de Claus (réaction avec le SO2) pour former du soufre élémentaire comme suit :

2H2S+SO2 ←→ 3S + 2H2O

Effets indésirables

Génération d'hydrogène gazeux :

2H2S→S2 + 2H2

CH4 + 2H2O→CO2 + 4H2

Formation de sulfure de carbonyle :

H2S+CO2 → S=C=O + H2O

Formation de sulfure de carbone :

CH4 + 2S2 → S=C=S + 2H2S

Les principaux avantages de la membrane de NPK "Grasys" et la portée de son application

La méthode de désulfuration des gaz Grassys évite des coûts financiers inutiles. Un produit innovant diffère des analogues:

- configuration fibre creuse;

- une séquence fondamentalement nouvelle de la composante de vitesse de la pénétration des composants du mélange gazeux ;

- une résistance chimique accrue à la plupart des composants du courant d'hydrocarbures ;

- excellente sélectivité.

Dans le processus technologique de préparation du gaz de pétrole naturel et associé, toutes les impuretés à éliminer sont concentrées dans un flux de faible qualité, tandis que le gaz purifié qui répond aux normes réglementées sort avec presque la même pression qu'à l'entrée.

L'objectif principal de la membrane hydrocarbure développée par notre société est la désulfuration des gaz. Mais ce sont loin de toutes les applications de notre produit innovant. Avec lui, vous pouvez :

- résoudre de nombreux problèmes environnementaux en éliminant le torchage du gaz, c'est-à-dire en réduisant à zéro les émissions nocives qui polluent l'environnement ;

- préparer, sécher et utiliser le gaz directement dans les installations de production ;

- assurer l'indépendance complète des appareils vis-à-vis des systèmes de transport, des infrastructures, ainsi que des vecteurs énergétiques. Le gaz qui en résulte peut être utilisé comme combustible dans les centrales électriques à turbine à gaz, les chaufferies, ainsi que pour le chauffage des vestiaires. Il n'est pas nécessaire de dépenser du charbon importé pour chauffer l'eau et le chauffage des locaux, s'il y a du gaz ;

- retirer le soufre, sécher et préparer le gaz pour l'alimentation des principaux gazoducs (normes STO Gazprom 089-2010);

- économiser les ressources matérielles grâce à l'optimisation des processus technologiques.

NPK Grasys peut offrir à chaque client une solution d'ingénierie optimale pour la tâche, en tenant compte des paramètres des flux de gaz d'alimentation entrants, des exigences relatives au degré de désulfuration, du point de rosée pour l'eau et les hydrocarbures, du volume du produit commercial et de sa composition des composants.

Conclusions et vidéo utile sur le sujet

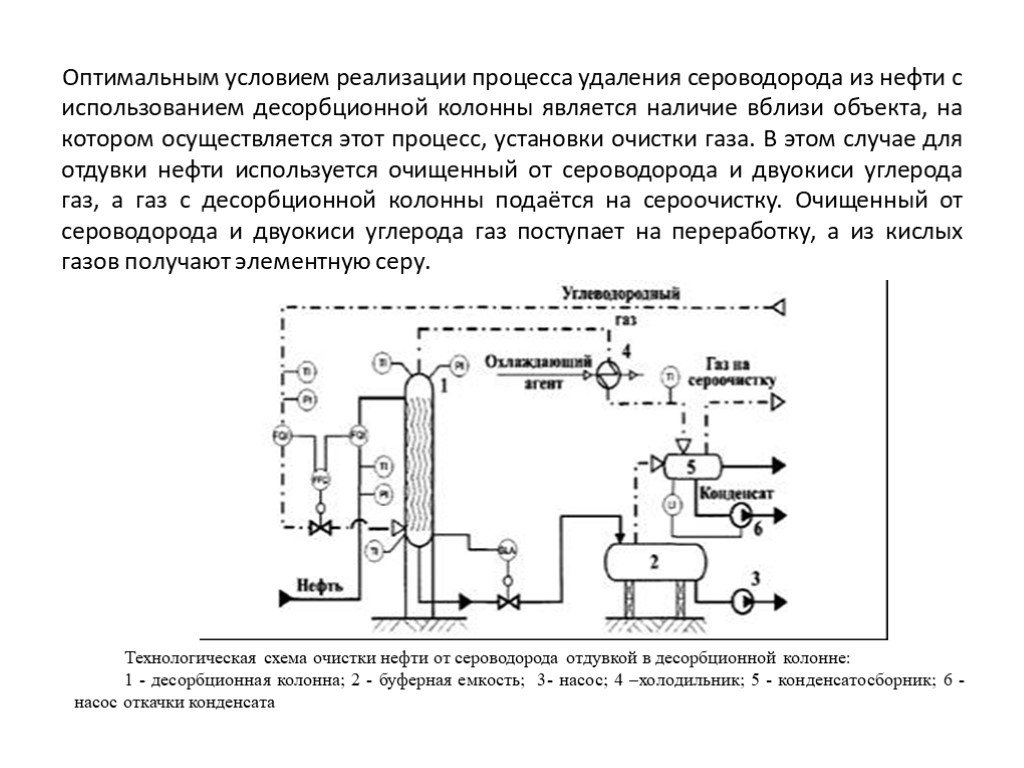

La vidéo suivante vous familiarisera avec les spécificités de l'extraction du sulfure d'hydrogène du gaz associé produit avec le pétrole par un puits de pétrole :

L'installation de purification du combustible bleu à partir de sulfure d'hydrogène avec production de soufre élémentaire pour un traitement ultérieur sera présentée par la vidéo :

L'auteur de cette vidéo vous expliquera comment se débarrasser du biogaz du sulfure d'hydrogène à la maison :

Le choix de la méthode de purification des gaz est principalement axé sur la résolution d'un problème spécifique. L'interprète a deux voies : suivre un modèle éprouvé ou préférer quelque chose de nouveau. Cependant, la ligne directrice principale devrait toujours être la faisabilité économique tout en maintenant la qualité et en obtenant le degré de transformation souhaité.