- Règles de travail avec une bétonnière

- Astuces utiles

- Quelle tuile est la meilleure - faite maison ou industrielle?

- Mesures de sécurité au travail

- Comment préparer un mélange pour faire des pavés

- Séchage et décapage

- Avantages et inconvénients des dalles de pavage

- Processus de pose : instructions étape par étape

- Avantages et inconvénients des carreaux faits maison

- Tableau : comparant les avantages et les inconvénients des dalles de pavage artisanales

- Types de matériaux en béton pour créer des chemins

- Tuiles finies

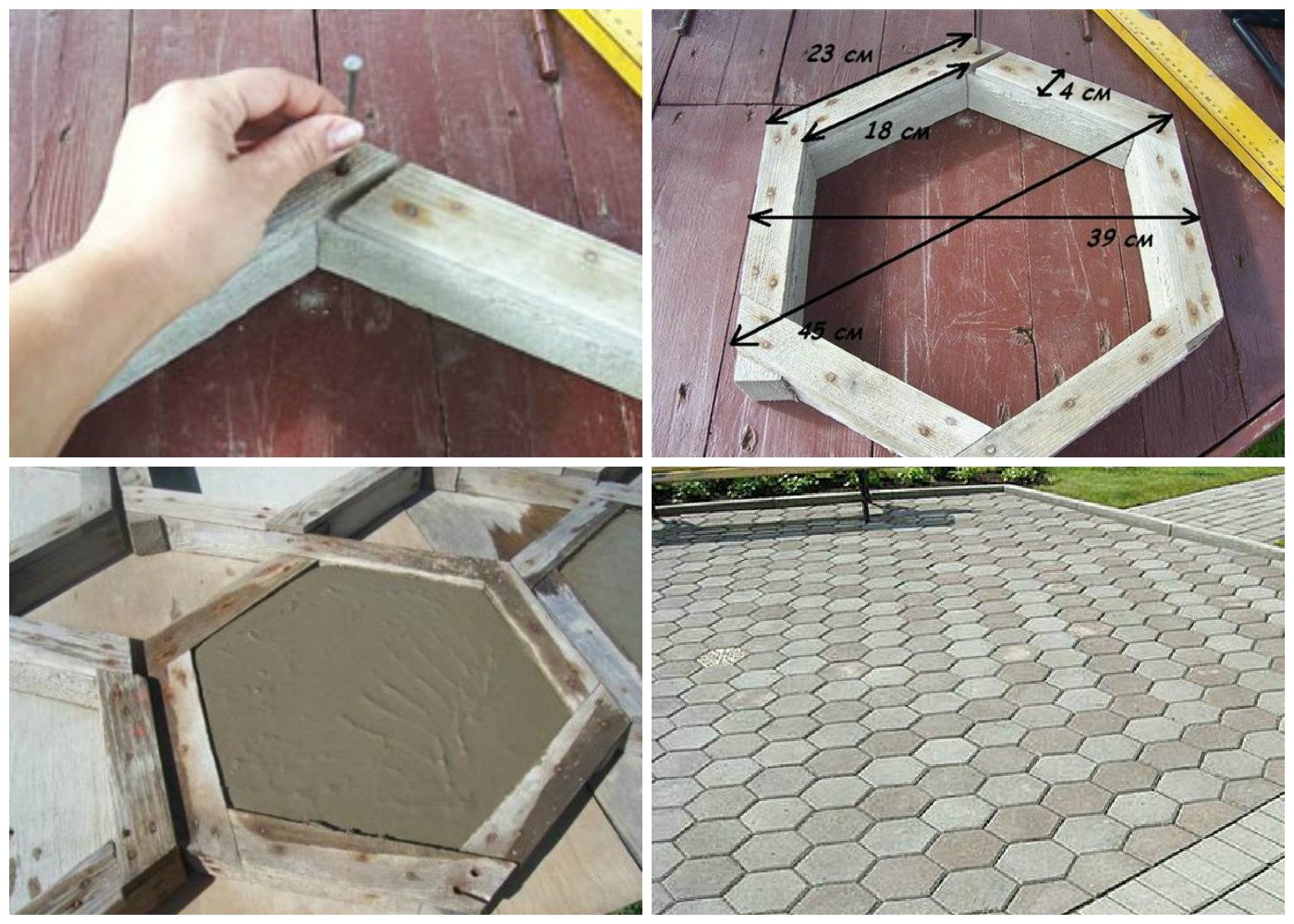

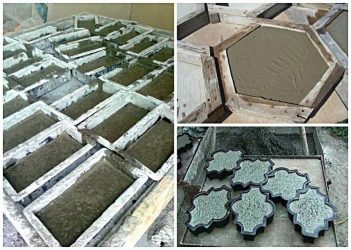

- Remplir des formulaires

- Coulage du monolithe

- béton imprimé

- béton coloré

- Comment appliquer le formulaire ?

- Textures et design des dalles de pavage

- Mortier pour dalles de pavage - proportions, composition, préparation

- La composition du mortier pour dalles de pavage est donnée dans le tableau

- Préparation de la solution

- Préparation du formulaire

- Technologie de fabrication des dalles de pavage (moulage)

- Séchage de dalles de pavage à la maison

- Démoulage des dalles de pavage (extraction du moule)

Règles de travail avec une bétonnière

En allumant l'équipement de mélange du béton, il est nécessaire de le remplir uniformément avec les principaux composants de la solution. Lors du calcul de la quantité de chaque ingrédient, il est nécessaire de se concentrer sur le volume du mélangeur. Dans le calcul, nous nous concentrons sur le volume d'une pelle.Si nous partons de la recette standard utilisée dans la fabrication de mortier pour dalles de pavage à haute résistance au gel et d'une épaisseur de 4,5 cm, la composition du mélange sera la suivante:

- 22 kg de ciment ;

- 54 kg de pierre concassée ;

- 19 kg de sable ;

- 9 litres d'eau;

- 110 gr. plastifiant.

La première étape consiste à remplir la bétonnière de sable. Le mode de fonctionnement devrait être le suivant: cinq pelles sont chargées dans l'équipement, après quoi 20 secondes sont prises pour se reposer. Avec le sable, il est nécessaire d'ajouter du colorant à la bétonnière. Sa quantité ne doit pas dépasser 6% du volume de ciment.

Ensuite, il est nécessaire d'ajouter de la pierre concassée à la bétonnière, suivie de ciment. L'homogénéité du mélange résultant doit être contrôlée visuellement. Après cela, versez de l'eau, suivie d'un plastifiant dilué.

Il faut faire attention au volume d'eau versé dans la bétonnière et au dosage du plastifiant, dont la quantité ne doit pas être supérieure à celle calculée. A la fin des travaux, il faut ajouter des fibres de polypropylène, six cents gr

la fibre suffit pour un m3.

Astuces utiles

Il existe plusieurs points généraux qui conviennent à la fabrication de modèles à partir de n'importe quel matériau. Vous devez les étudier afin de ne pas commettre d'erreurs courantes.

Nuances :

- Si vous devez disposer une structure en mosaïque ou des zones complexes, vous devez immédiatement créer plusieurs formes qui se complèteront.

- Il est nécessaire de respecter correctement les paramètres et les dimensions.

- Il est préférable d'utiliser des gabarits d'angle pour fabriquer un moule à carreaux, car cela peut grandement simplifier le travail et ne pas tout couper après le durcissement.

- S'il est nécessaire de préparer un grand volume de solution, la composition entière doit être agitée avec un mélangeur.L'option la moins chère est un gabarit en bois. Bien sûr, vous ne pourrez pas faire beaucoup de carreaux avec, mais vous pouvez économiser de l'argent sur le plastique ou le silicone.

Quelle tuile est la meilleure - faite maison ou industrielle?

Mais, pour commencer, je voudrais d'abord exprimer une telle question qui inquiète un grand nombre d'habitants de maisons privées, comment - quoi de mieux choisir, faire soi-même des carreaux ou faire confiance à des professionnels et acheter un produit fini de fabrication industrielle ?

La question est vraiment compliquée, surtout dans les réalités actuelles, alors que la crise s'aggrave, beaucoup essaient d'économiser le plus possible dans la construction et l'amélioration de leurs sites. Par conséquent, d'une part, les carreaux fabriqués à la main seront beaucoup moins chers, plus précisément, vous n'avez pas besoin de payer pour le travail d'une entreprise ou de spécialistes individuels. Mais, dans le même cas, il convient de réfléchir à la qualité de ces produits, ce problème est particulièrement aigu si une personne n'a pas déjà exercé une activité telle que la fabrication de dalles de pavage.

Avec les poêles industriels, au contraire, nous payons pour la qualité, pour un certain non-sens, pour ainsi dire, c'est-à-dire que nous recevons des garanties d'une part que le produit durera un certain temps.

En résumé, nous pouvons faire une telle comparaison, ce qui est plus important pour le client - économisé 1 000 à 1 500 roubles. ou qualité ? D'une part, il est clair que la qualité est plus importante, mais le problème des finances se pose. Par conséquent, nous pouvons recommander ce qui suit, essayez de déterminer par vous-même si vous pouvez faire au moins quelques échantillons vous-même. Entraînez-vous, jouez avec les formes.Soit dit en passant, l'avantage de l'autoproduction, vous pouvez fabriquer des carreaux de n'importe quelle forme. Avec les produits industriels, c'est un peu différent, maintenant il y a très peu d'entreprises, d'usines qui travaillent sur commande du client, fabriquant des carreaux d'une forme ou d'une autre, s'écartant de leur liste de prix.

Si vous n'avez pas confiance en vos capacités, nous vous recommandons d'acheter des produits prêts à l'emploi, économisant ainsi votre force et vos nerfs qui pourraient être consacrés à une entreprise injustifiée.

Mesures de sécurité au travail

Lorsque vous travaillez avec du ciment, l'un des facteurs les plus nocifs est la poussière. Par conséquent, avant de préparer le mélange, vous devez porter des vêtements de protection : gants, respirateur ou masque de protection.

Mais il est également important de s'assurer que le colorant ou le plastifiant dilué n'entre pas en contact avec la peau et les yeux.

Vous devez être prudent lorsque la bétonnière est en marche. Vous devez vérifier l'intégrité des fils et des prises, ne pas tester la qualité du béton et ne pas corriger les problèmes lorsque l'équipement est branché.

Bien que le processus de préparation des dalles de pavage soit laborieux, le résultat en vaut la peine. Un mois plus tard, des allées de jardin bordées d'un beau revêtement exclusif peuvent transformer une parcelle personnelle en un petit chef-d'œuvre d'aménagement paysager.

Comment préparer un mélange pour faire des pavés

Afin d'obtenir des pavés de haute qualité, un mélange tout aussi bon doit être versé dans une bonne forme. Elle doit avoir :

- force;

- capacité insignifiante d'absorption d'eau;

- résistance aux changements de température;

- résistance abrasive;

- résistance aux contraintes mécaniques;

- structure peu poreuse.

Dans la production de dalles de pavage, deux méthodes de fabrication sont utilisées :

- avec l'aide de vibrocasting;

- par vibrocompression.

Le vibrocasting, au cours duquel vous pouvez utiliser la table vibrante la plus simple fabriquée par vous-même, est le seul disponible pour méthode de maître à domicile obtenir des pavés à la maison. La vibrocompression nécessite un équipement spécial coûteux et certaines qualifications pour son entretien. Les pavés maison de haute qualité sont généralement fabriqués en deux couches avec des additifs de renforcement entre les couches (mais, bien sûr, une dalle monocouche a également les caractéristiques nécessaires et est également plus facile à fabriquer).

Tout d'abord, la couche avant est réalisée, après quoi la couche principale est réalisée. Par conséquent, les mélanges pour la fabrication de pavés sont de deux types. Entre deux couches de tuiles, un matériau de renforcement est posé, qui est un morceau de tiges métalliques posées de manière à former une grille

Cette opération peut être remplacée par l'ajout de fibres synthétiques de renforcement à la solution. L'intervalle de temps entre ces deux processus ne doit pas dépasser 25 minutes afin d'éviter le délaminage des carreaux Mélanger pour la couche avant. Pour obtenir un mètre carré de surface frontale de pavé colorée, solide et résistante au gel, il faut :

- ciment PC500 - 3 seaux ;

- gravier fin et sable de rivière, mélangés à parts égales - 6 seaux;

- dispersant et colorant pigmentaire sous forme de solution - 0,8 l;

- eau - 8 l.

Le ciment doit être versé dans un mélange de sable et de plastifiant, et après un mélange minutieux, ajouter de la pierre concassée et enfin verser de l'eau en petits volumes.La densité de la solution résultante doit ressembler à de la crème sure épaisse, mais en même temps, la solution doit conserver la capacité d'être facilement distribuée dans tout le volume du moule.

Séchage et décapage

Pour le séchage, les moules avec la solution sont placés sur une rangée sur les grilles. "Séchage" est le nom commun de cette étape, qui ne reflète pas la réalité.

En fait, ce n'est pas l'élimination de l'eau qui se produit, mais sa réaction avec le ciment, il est donc important d'éviter une évaporation intensive :

- les formes protègent du soleil et des courants d'air;

- recouvert de polyéthylène;

- dans la chaleur, arrosez périodiquement d'eau.

Il est également utile de gainer les parois de la salle de séchage avec du polyéthylène pour maintenir une humidité relative élevée. Les carreaux sont pliés quelque peu différemment lors de l'utilisation d'un accélérateur de durcissement. Comme déjà mentionné, cet additif fait chauffer la solution et, pour conserver la chaleur, placez plusieurs rangées de tuiles les unes sur les autres, puis recouvrez la pile d'une bâche.

Des feuilles de contreplaqué sont posées entre les rangées. Les coffrages en bois et en métal résisteront à une telle charge; s'ils sont en plastique ou en silicone, chaque coffrage est placé dans un cadre constitué de barres ou d'un profilé métallique.

Les modules sont supprimés des formulaires après la période de temps suivante :

- lors de l'utilisation d'un accélérateur de durcissement : une journée ;

- sans accélérateur : 2-3 jours.

Le démoulage est effectué avec soin, le module ne doit pas être assommé. Un moule souple en plastique, en caoutchouc ou en silicone est légèrement plié sur les bords de sorte qu'il se détache du carreau

Ensuite, la forme est retournée, permettant au module de tomber sous son propre poids sur le sol préalablement recouvert d'un chiffon doux. Vous pouvez l'aider en appuyant légèrement sur le bas du formulaire.

Les coffrages en métal et en bois, comme on l'a dit, sont mieux rendus détachables.Les moules monoblocs sont placés à l'envers sur un cadre spécialement conçu pour s'adapter au moule et légèrement tapoté avec un maillet en caoutchouc. Les carreaux sous leur propre poids tomberont au sol.

Le conseil de certains utilisateurs de retirer les modules sur une table vibrante de travail n'a pas été confirmé dans la pratique : le carreau repose fermement dans les moules et ne peut être libéré sans aide extérieure. Les formes avec des traces de la solution sont lavées à l'acide avant une nouvelle utilisation.

Avantages et inconvénients des dalles de pavage

Une caractéristique et en même temps l'avantage du matériau est l'apparence. Les pavés transforment la chaussée et les trottoirs des rues de la ville et à proximité des bâtiments individuels, rassemblant des compositions simples et uniques.

La variabilité d'application, le deuxième avantage important, laisse des mouvements pour toutes les occasions. Posez des pavés sur n'importe quelle surface, presque n'importe où, avec n'importe quelle forme

La fondation n'est pas coulée en dessous, ce qui signifie que la finition peut être démontée pour un travail avec un renfoncement dans le sol, puis reposée sans dommage. Surtout si vous agissez avec prudence. Dans ce cas, la tuile est même transférée à un autre endroit.

Les caractéristiques physiques plairont également au consommateur. Le matériau supporte bien les chocs et, en termes de résistance au gel, il peut supporter jusqu'à 300 cycles de gel-dégel, des pavés vibro-pressés par exemple. Dans des conditions de fortes précipitations, les tuiles coulées moins résistantes dureront jusqu'à 10 ans.

Inconvénients mineurs :

- s'affaisse sous des objets lourds;

- coûte plus cher que les alternatives ;

- les produits de mauvaise qualité absorbent fortement l'humidité et se cassent facilement.

Processus de pose : instructions étape par étape

Pour obtenir un revêtement durable et durable, suivez les étapes de travail lors de la pose :

Pour obtenir un revêtement durable et durable, suivez les étapes de travail lors de la pose :

- Endormez-vous d'une couche de pierre concassée ou de gravier, compacte.Largeur de la couche - pas moins de 4 cm après le bourrage.

- Pour se protéger contre l'affaissement, les géotextiles sont étalés entre une couche de sable et de gravier.

- Endormez une couche de sable (largeur 3-4 cm).

- Humidifier abondamment la surface sableuse.

- Ils martèlent.

- Quittez la zone pendant 3-4 heures.

- Procédez à la pose du matériau carrelé selon le schéma.

- Poser en diagonale, avec un ajustement serré de chaque élément. Tassez la surface avec un maillet. L'écart entre les spécimens individuels est de 2 mm.

- Lorsque les carreaux s'affaissent, du sable est versé sous la base.

- Après avoir pavé toute la zone, la surface est nivelée, "éliminant" certains fragments. Utilisez un niveau et un maillet en caoutchouc.

- Les fragments sont coupés avec un couteau spécial ou une meuleuse pour poser le motif (uniquement après que toute la surface a été tracée).

Attention, le pavage des allées ou des plates-formes ne s'effectue que par temps sec.

Pour donner au chemin pavé des contours clairs, une bordure est montée. Pour ce faire, creusez une rainure peu profonde le long du bord, installez une bordure de trottoir (sur mortier de ciment). Vérifiez que la bordure est au-dessus de la surface du revêtement posé. Ensuite, les coutures sont recouvertes de sable ou d'un mélange de celui-ci avec du ciment, et l'excédent est balayé du revêtement. Seul du sable propre sans impuretés est utilisé. L'ajout d'un mélange de sable et de terre fait pousser de l'herbe dans les coutures de la tuile. Ils regardent le site fini, versent du sable sous la base, si nécessaire, si le fragment «a coulé» quelque part. Le revêtement est prêt à l'emploi en 3-4 jours. À l'avenir, n'oubliez pas de nettoyer, balayer, laver régulièrement le chemin ou la plate-forme, en excluant l'utilisation de grattoirs métalliques tranchants, de pelles, de pieds de biche. De tels outils endommagent le revêtement, entraînent une défaillance, une apparence laide du territoire.De plus, les composés abrasifs et agressifs contenant du sel qui détruisent la surface carrelée ne doivent pas être utilisés pour le nettoyage.

Nous créons des allées de jardin de nos propres mains

Avantages et inconvénients des carreaux faits maison

Ceux qui n'ont pas encore décidé de créer des carreaux faits maison ont peur de deux considérations : un investissement de temps important et des doutes sur la qualité des produits finis. Mais si l'on considère la possibilité d'une production par étapes, qui vous permet de produire le week-end ou pendant votre temps libre, le processus s'avère moins long. De plus, le coût des matériaux s'étirera également dans le temps, car allouer 10% du budget familial pendant 3-4 mois est beaucoup plus facile que de dépenser la moitié du revenu mensuel en une fois.

Quant à la qualité, il suffit d'adhérer à la technologie et de ne pas essayer d'économiser beaucoup, alors le carreau fini servira pendant des décennies.

La combinaison de carreaux gris et beiges (en ciment blanc) est élégante et permet d'économiser des pigments.

Tableau : comparant les avantages et les inconvénients des dalles de pavage artisanales

| Avantages | Défauts |

| Economie d'argent (de 30 à 60% selon les équipements et matériaux utilisés). | Investissement en temps important (de 1 à 6 mois, selon le nombre de moules et la surface des pistes). |

| Conception de carreaux unique. | Forte probabilité de défauts avec de bons détails de l'image. |

| La possibilité de créer des éléments d'angle et de connexion non standard qui ne sont pas disponibles dans les catalogues du fabricant. | Difficulté à créer des moules pour des détails précis. Il arrive souvent que les carreaux d'angle faits maison doivent être posés avec un joint large ou irrégulier. |

| La possibilité d'expérimenter la composition de la tuile, ce qui vous permet d'économiser de l'argent ou du temps, de renforcer la composition standard ou d'ajouter un enduit décoratif supplémentaire. | Manque de garanties de qualité et de durabilité. |

| Le carrelage convient à tous les types d'allées de jardin, aires de loisirs, terrasses extérieures. | Des carreaux fiables pour un territoire avec de lourdes charges (allée, parking) sont presque impossibles à produire sans équipement spécial et en respectant scrupuleusement la recette. |

| Un passe-temps passionnant, l'occasion de concrétiser vos idées. | En pratique, le travail s'avère physiquement pénible, nécessitant attention et précision. |

Comme vous pouvez le voir, pour chaque inconvénient des carreaux faits maison, vous pouvez trouver un avantage correspondant. Par conséquent, si vous souhaitez montrer fièrement à vos invités le travail de vos propres mains, vous pouvez procéder en toute sécurité à la mise en œuvre de la conception prévue des pistes.

Types de matériaux en béton pour créer des chemins

Le béton est une pierre artificielle que vous pouvez acheter ou fabriquer vous-même. La deuxième option semble moins coûteuse d'un point de vue financier (les composants coûtent nettement moins cher que les pièces de maçonnerie finies).

Tuiles finies

La tuile qui vous est familière appartient également aux variétés de chemins en béton, car elle est coulée à partir d'un mélange ciment-sable. Il est produit en différentes versions:

- Sous forme de pavés.

- Détail figuré ou mosaïque.

- Texturé, avec une surface décorée d'un motif.

- Imitation bois ou pierre naturelle.

Allée de jardin en dalles de béton/

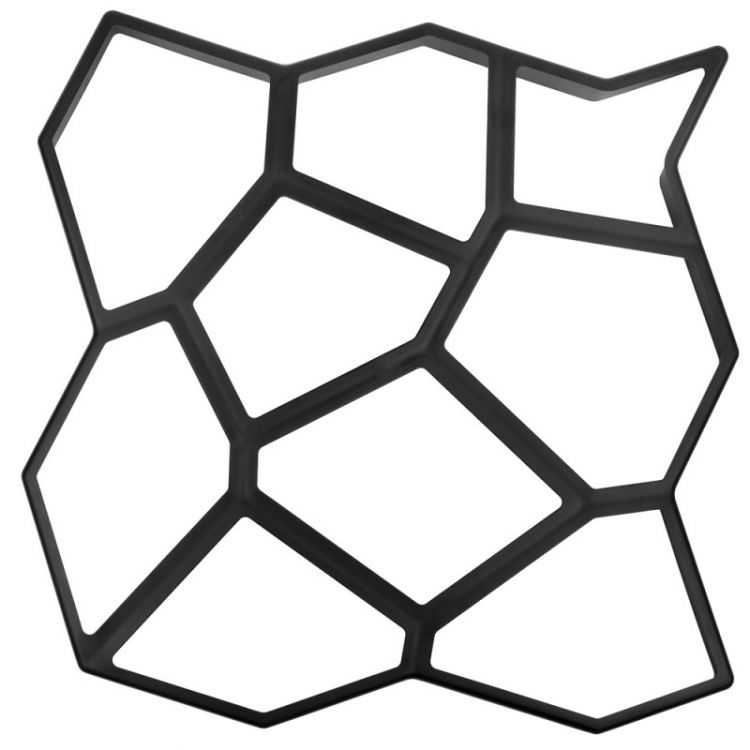

Remplir des formulaires

L'imitation de la pierre naturelle ou des pavés est obtenue en versant du béton dans des moules en plastique, qui peuvent être achetés dans n'importe quelle quincaillerie.Avec leur aide, en activant votre imagination, vous transformerez en réalité les motifs et les formes de style les plus inhabituels. Une autre option consiste à utiliser un coffrage à faire soi-même. Le Reiki, interconnecté dans l'ordre dont vous avez besoin, vous permettra d'obtenir le résultat souhaité dans les plus brefs délais.

Chemins entre les lits/

Coulage du monolithe

Le ruban monolithique a ses avantages et ses inconvénients. Il se distingue d'un rail à dalles par un procédé de fabrication plus complexe. Afin de prévenir l'apparition de fissures lors des premières gelées, préparez une fondation solide :

- Tapis de sable et de gravier bien compacté.

- Une couche de béton de 20 cm minimum de grade M200 minimum avec l'ajout d'un treillis d'armature.

Même le respect de toutes les conditions ne donne pas une garantie de résistance à 100%, car tout dépendra de l'ampleur du mouvement hivernal (soulèvement) du sol.

Passerelles en béton au sol

béton imprimé

Cette option se fait sur une surface fraîchement coulée d'un chemin en béton monolithique. En appliquant un tampon de forme spécial, vous obtiendrez un beau résultat. Le principe est d'imprimer la texture dans le béton cru. Après avoir retiré les formulaires, un simple dessin restera.

Passerelles en béton estampé

béton coloré

Donner la couleur d'origine est obtenu en ajoutant de la couleur à la solution au stade de son mélange. L'avantage d'un tel mélange sera la résistance à la décoloration au soleil et à l'abrasion pendant le fonctionnement. Combinez les couleurs comme vous le souhaitez, utilisez pour faire un monolithe ou remplir un carreau, comme indiqué sur la photo. Il existe de nombreuses options.

tuiles colorées

Comment appliquer le formulaire ?

Réalisez un moule pour pavés du modèle souhaité.Ensuite, tout ce que vous avez à faire est de préparer le ciment et de l'ajouter au moule de pavage. Au bout de 5 minutes, il ne vous reste plus qu'à enlever l'excédent. C'est tout, il vous suffit de répéter l'opération autant de fois que nécessaire pour obtenir un chemin pavé uniforme. Attention, il faut laisser sécher le ciment pendant une semaine pour pouvoir y aménager un chemin ou en faire un cache-pot.

Pour les chaussées ou autres usages intensifs, la couche de base est porteuse et doit avoir une épaisseur d'au moins 100 mm. Pour les trottoirs publics, cette valeur peut parfois être réduite à 75 mm ou augmentée à 150 mm ou plus pour fournir une protection supplémentaire aux réseaux souterrains.

Lorsque vous travaillez, n'utilisez pas de sable de construction. Lorsqu'il est gorgé d'eau, en se déplaçant sous les dalles, il provoque un affaissement de la voie. Il peut contenir des minéraux qui tacheront certains types de chaussée.

Textures et design des dalles de pavage

La conception paysagère de la zone locale est décorée en posant des blocs dans une variété d'ornements géométriques.

- Pavés - les produits sont situés à une légère distance pour donner l'apparence des trottoirs historiques. À l'aide de carreaux de plusieurs couleurs, créez différents motifs.

- Gzhelka - blocs avec le même relief de différentes tailles. 4 petites tuiles sont placées autour du grand module de base.

- Classique lisse ou rugueux - le motif est composé de 4 zones délimitées par des rayures.

- Un nuage est une texture similaire au motif d'un sol pétrifié.

- Trèfle - est joint à partir de blocs avec des côtés d'extrémité ondulés, comme plusieurs puzzles d'inflorescences de haricots.

- Fleur - des carreaux de couleurs vives sont produits avec un motif de plantes.

- Kaso - similaire au tissage "sirtaki" et sous la forme d'un grand nombre d'anneaux.

- Feuille d'érable - blocs en relief en forme de feuilles d'érable.

- Lisse - une tuile simple, dans une teinte unie, sans prétention excessive.

- Parquet - modules avec un revêtement nervuré, qui sont placés dans un motif en damier. A un effet antidérapant.

- Les nids d'abeilles sont des produits hexagonaux réalisés sous forme de nids d'abeilles.

- Vague - réalisée sous la forme d'un parallélépipède aux extrémités ondulées.

- Polaire - la géométrie des blocs ressemble à un sablier. Ils se distinguent par des faces latérales semi-circulaires, ce qui permet de créer de magnifiques motifs en mosaïque.

- Échelles - ¼ de cercle avec un ornement en trois dimensions ressemble à la décoration des représentants de la marine.

- Gossamer - le motif est identique au tissage en maille, crée un revêtement ondulé.

- Grille - une tuile se compose de 4 secteurs avec de nombreux carrés.

- Bobine - produite avec des côtés similaires à un écheveau pour fil.

Mortier pour dalles de pavage - proportions, composition, préparation

Pour commencer, nous fournirons une recette de mortier prête à l'emploi pour les dalles de pavage d'une épaisseur donnée de 60 mm. Et puis nous vous dirons comment mélanger correctement les composants.

La composition du mortier pour dalles de pavage est donnée dans le tableau

| Composants (additifs) | Proportions pour la fabrication en % | Pour 1 m² carrelage | Pour 1 mètre cube la solution |

| Ciment M 500 | 21 % | 30 kg | 500 kilogrammes |

| Cribles ou petits gravillons | 23% | 32 kg | 540 kilogrammes |

| Le sable | 56% | 75 kg | 1300 kilogrammes |

| Plastifiant С-3 | 0,7% en poids de béton | 50 gr | 1,9 litres |

| Colorant | 7% en poids de béton | 700 gr | 10 kg |

| Fibre de verre en quantité pour 1m3 de béton | 0,05% en poids de béton | 60 gr | 0,7-1,0 kg |

| Eau | 5,5% en poids de béton | 8 litres | 130 litres |

A partir de 1 mètre cube solution peut être faite 16,5 mètres carrés. dalles de pavage, d'une épaisseur de 60 mm.

Pour préparer un bon mortier pour les dalles de pavage, vous devez mélanger les composants dans une bétonnière dans un certain ordre, avec un certain mode de mélange.

Préparation de la solution

Le plastifiant est mélangé avec une petite quantité d'eau et versé dans une bétonnière. Pour le mélange, seule de l'eau tiède est utilisée, car. ne pas dissoudre dans les additifs froids. Lors du mélange, assurez-vous que le plastifiant se dissout complètement.

Le colorant est également mélangé avec de l'eau chaude (environ 80 ° C) dans un rapport de 1:3. Il faut observer que la solution colorante est homogène. La présence de grumeaux « se traduira » par l'apparition de cratères sur la face avant du carreau.

Ensuite, le filler (pierre concassée et sable) est ajouté tour à tour, puis le ciment. Périodiquement, de l'eau est ajoutée au mélange ciment-sable pour un mélange plus pratique. La masse principale d'eau est fournie en fin de batch.

Mode optimal (temps) de mélange de mortier de ciment

Le mélange pour dalles de pavage est prêt lorsqu'il est maintenu à la truelle en masse dense, sans étalement. Lors du versement, la solution doit facilement remplir le moule.

Préparation du formulaire

La surface du moule est lubrifiée avec le lubrifiant sélectionné. Au cours du processus, il faut veiller à ce que des taches de lubrifiant ne se forment pas sur la surface. La forme doit être un peu grasse, pour une meilleure glisse du produit en surface.

Remarques. Avec une lubrification excessive, des dépressions se forment sur le carreau. Avec insuffisant - il est difficile de sortir.

Technologie de fabrication des dalles de pavage (moulage)

A ce stade, la solution est versée dans des moules.De plus, si une tuile bicolore est fabriquée, le formulaire est rempli de béton gris à 75%, puis rempli de couleur. La pause entre les remplissages ne doit pas dépasser 20 minutes. Sinon, les couches de la solution ne s'agripperont pas fermement.

Les formulaires remplis doivent être secoués et placés sur une table vibrante. La durée de la forme sur la table vibrante est de 5 minutes. L'indicateur de préparation est l'apparition d'une mousse blanche - cela signifie que toutes les bulles d'air se sont échappées de la solution. Un traitement vibratoire excessif (agitation du moule) peut entraîner une séparation de la solution. Le signal d'arrêt des vibrations est le dépôt d'une mousse blanche.

Conseils. Dans la fabrication de dalles de pavage bicolores, une vibration doit être effectuée après le coulage de chaque couche. La deuxième vibration dure 2-3 minutes, tandis que la mousse peut ne pas apparaître.

Séchage de dalles de pavage à la maison

Les formulaires remplis de mortier sont placés sur des grilles pour un séchage ultérieur, qui prend 2-3 jours. Le lieu de séchage doit être protégé de la lumière directe du soleil, bien ventilé. Pour réduire le taux d'évaporation de l'humidité de la solution de moulage, il est préférable de recouvrir d'une pellicule plastique.

{banner_link_1}

Démoulage des dalles de pavage (extraction du moule)

Comment retirer un carreau d'un moule Comment retirer un carreau d'un moule ?

Pour faciliter le processus d'extraction, vous pouvez abaisser le formulaire avec un remplissage pendant 5 secondes. dans de l'eau chaude (environ 60 °C). De la chaleur, la forme se dilate et la tuile est retirée sans défauts ni problèmes.

Le produit doit être assommé sur une base souple, par exemple, étaler une vieille couverture.

Tuile démoulée Notez que la tuile démoulée conservera bien sa forme, mais le coulis n'a pas encore complètement durci, de sorte que le composé s'effritera et peut se fissurer ou se casser. Séchage des dalles de pavage sur les claies Les dalles retirées sont stockées sur les mêmes claies de séchage pendant encore une semaine

Ensuite, il peut être empilé sur une palette et enfin séché pendant un mois supplémentaire. Pendant cette période, la tuile gagnera la résistance requise

Séchage des dalles sur claies Les dalles retirées sont stockées sur les mêmes claies de séchage pendant encore une semaine. Ensuite, il peut être empilé sur une palette et enfin séché pendant un mois supplémentaire. Pendant cette période, la tuile gagnera la résistance requise.