- Normes et règles de sertissage

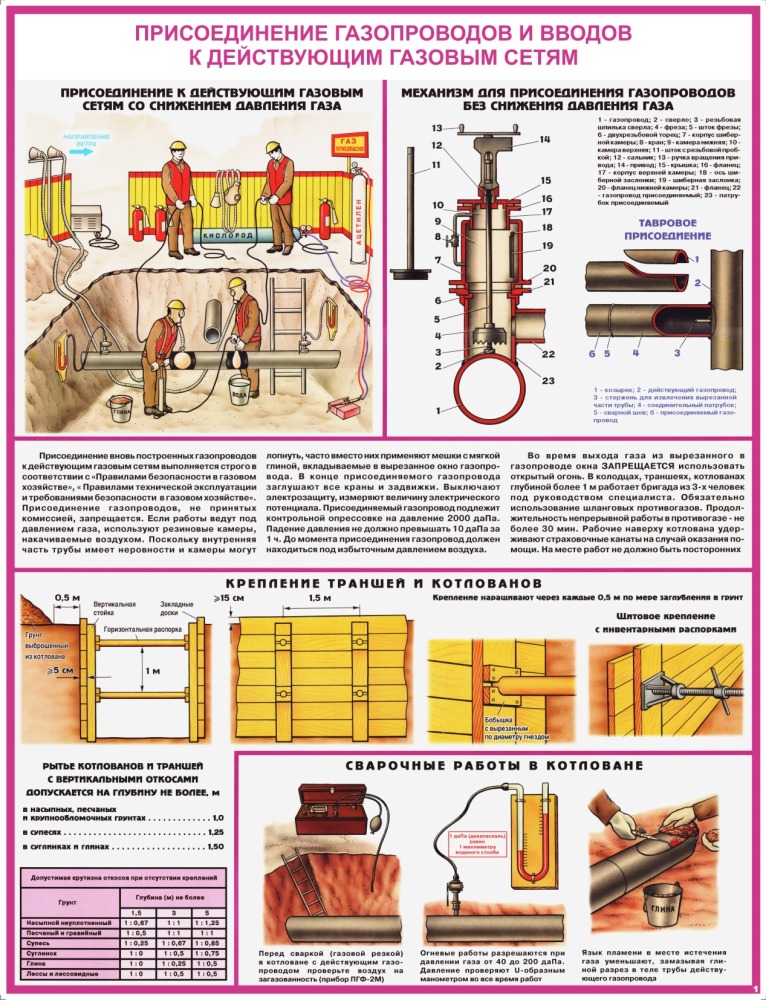

- Dans un immeuble à appartements

- Gazoduc souterrain

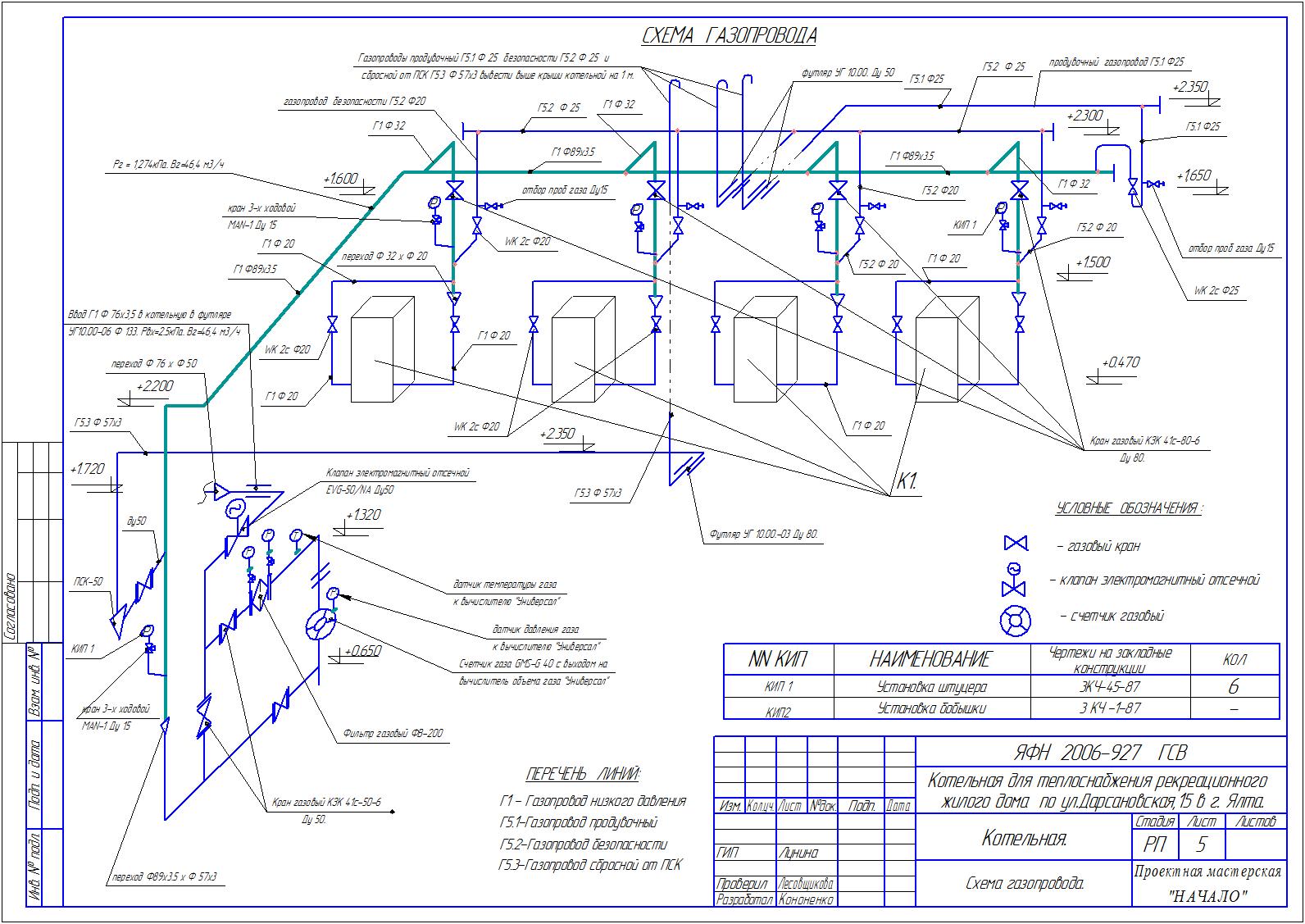

- Gazoduc interne à basse pression

- Contrôle technique du gazoduc par les opérateurs

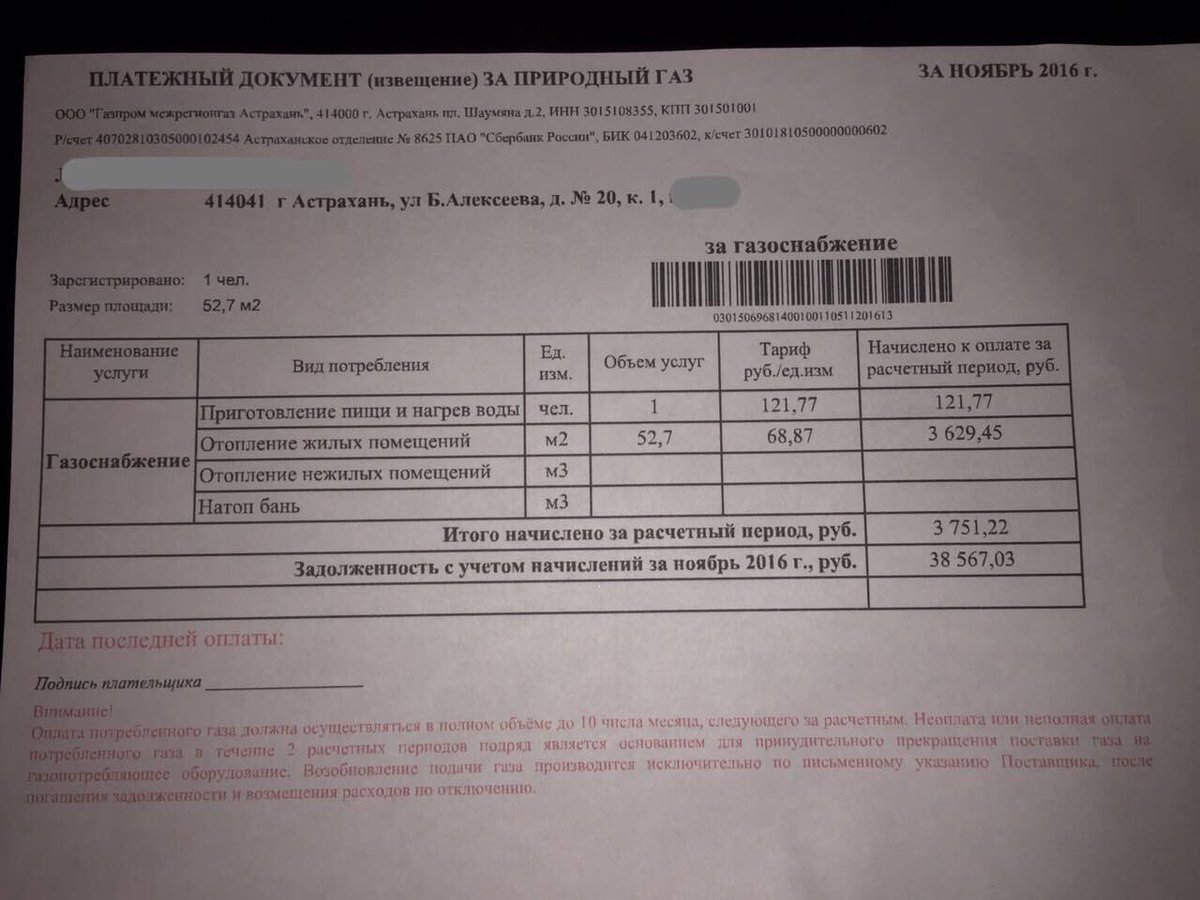

- Période de rinçage pour les systèmes de chauffage

- Contrôle d'étanchéité des gazoducs

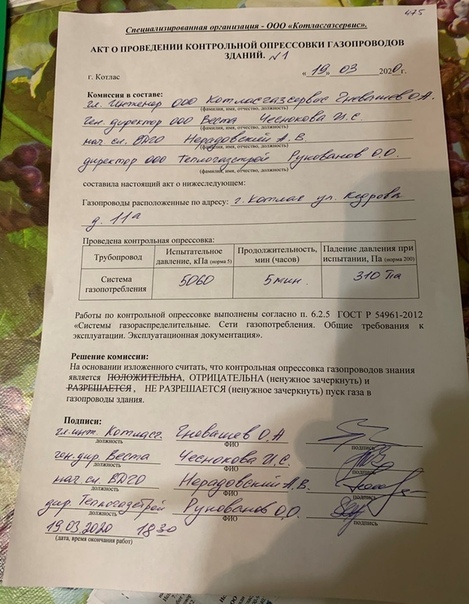

- Un exemple de test de pression d'un gazoduc privé

- Sertissage pneumatique

- Pression d'essai du système

- Travaux et activités préparatoires

- Processus de sertissage

- Une température aussi élevée tombera à la fois dans le robinet et dans les piles.

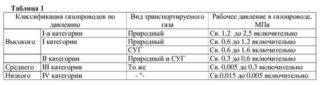

Normes et règles de sertissage

Normes de fonctionnement

Normes de fonctionnement

Les tests de pression de contrôle des gazoducs internes sont réglementés par GOST R 54983 2012. Les règles générales sont les mêmes pour tester n'importe quelle partie du circuit sous haute et basse pression.

- Les tests de pression des équipements à gaz et des conduites avec de l'air sont effectués avant que la conduite ne soit coupée dans la conduite centrale.

- Pour vérifier la section incisée du gazoduc, de l'air est pompé sous une pression de 100 kPa et maintenu pendant au moins 60 minutes. Mesurer la pression dans le circuit avec un manomètre. La classe de précision de l'appareil doit être inférieure à 0,6.

- Si le circuit est étanche, l'indicateur de surpression est maintenu jusqu'à la fin de l'épreuve de pression. Si le manomètre détecte une baisse de pression, il y a une fuite dans le tuyau. Selon SP 62.13330.2011, le test de pression est répété six mois après le test de contrôle.

Dans un immeuble à appartements

Le sertissage commence après une inspection externe du système dans l'appartement

Le sertissage commence après une inspection externe du système dans l'appartement

Le test de pression du gazoduc interne intra-maison est effectué après un examen externe. Après la maintenance, la résistance du gazoduc est vérifiée. L'air est pompé dans le circuit à une pression de 1 kgm / m². voir Donc, ils vérifient le pipeline depuis l'interrupteur à l'entrée de la maison ou jusqu'au palier jusqu'aux robinets en vacances jusqu'à l'appareil. Un gazoduc complexe est vérifié en le divisant en sections distinctes.

Si des compteurs de gaz sont installés dans le bâtiment, ils sont éteints pendant les tests de pression et les sections sont connectées par un cavalier. Le test commence 3 heures après la montée en pression. La possibilité de fuite est vérifiée avec une solution savonneuse. Si des défauts sont constatés, la commission les corrige.

Le test de pression des conduites intérieures de gaz comprend un test d'étanchéité.

- Le gazoduc est rempli d'air sous pression de 400 mm d'eau st. avec compteurs et appareils à gaz. S'il n'y a pas de compteurs dans le circuit, l'air est pompé sous une pression de 500 mm d'eau. Art. Le système d'alimentation en gaz a réussi le test si, dans les 5 minutes, la chute de pression ne dépasse pas 20 mm d'eau. Art.

- Lors du raccordement d'un nouvel équipement à gaz à un gazoduc existant dans un immeuble à appartements, des tests de pression sont effectués avec du gaz. L'émulsion est appliquée sur toutes les connexions déchirées et filetées pour vérifier les fuites.

- Les dispositifs d'automatisation ne sont vérifiés que pour la densité. La pression atmosphérique lors des essais de pression atteint 500 m d'eau. Art.

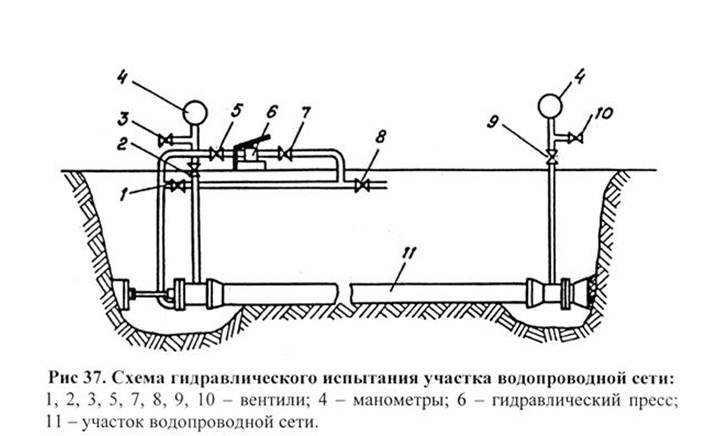

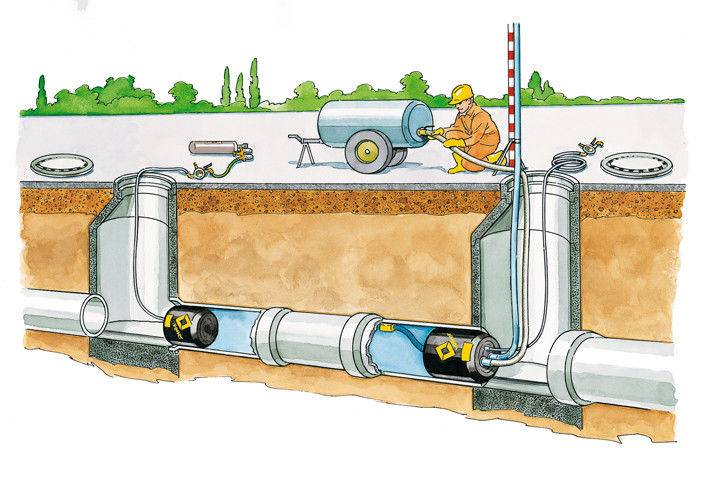

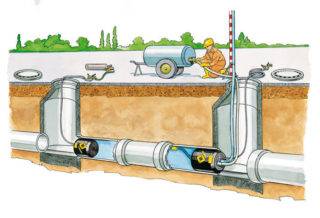

Gazoduc souterrain

Chaque section du gazoduc souterrain, d'un bouchon à l'autre, est vérifiée séparément

Chaque section du gazoduc souterrain, d'un bouchon à l'autre, est vérifiée séparément

Le test de pression d'un gazoduc souterrain est effectué après l'installation dans des tranchées et un remblayage complet ou partiel - au moins 20 cm.Chaque section de la ligne, d'un embout à l'autre, est testée séparément.

- Les essais commencent par un pompage d'air sous pression d'essai. Maintenir le temps nécessaire à l'égalisation de la température.

- Les mesures sont effectuées avec des manomètres de classe de précision 0,4 ou 0,6.

- Une section de gazoducs en acier et en polyéthylène est testée sous pression séparément.

- Les essais de pression des conduites de gaz externes souterraines posées dans des caisses sont effectués trois fois. Pour la première fois immédiatement après le soudage et avant la pose. Puis, après le remblayage dans la tranchée, et enfin, avec l'ensemble du gazoduc.

- Les tubes multicouches sont testés en 2 étapes. Tout d'abord, ils sont testés pour leur résistance en pompant de l'air pendant 10 minutes à une pression de 0,1 MPa, puis ils sont testés pour leur étanchéité à une pression de 0,015 MPa.

Les essais des dispositifs techniques spéciaux sont effectués conformément aux normes pour les conduites à la même pression.

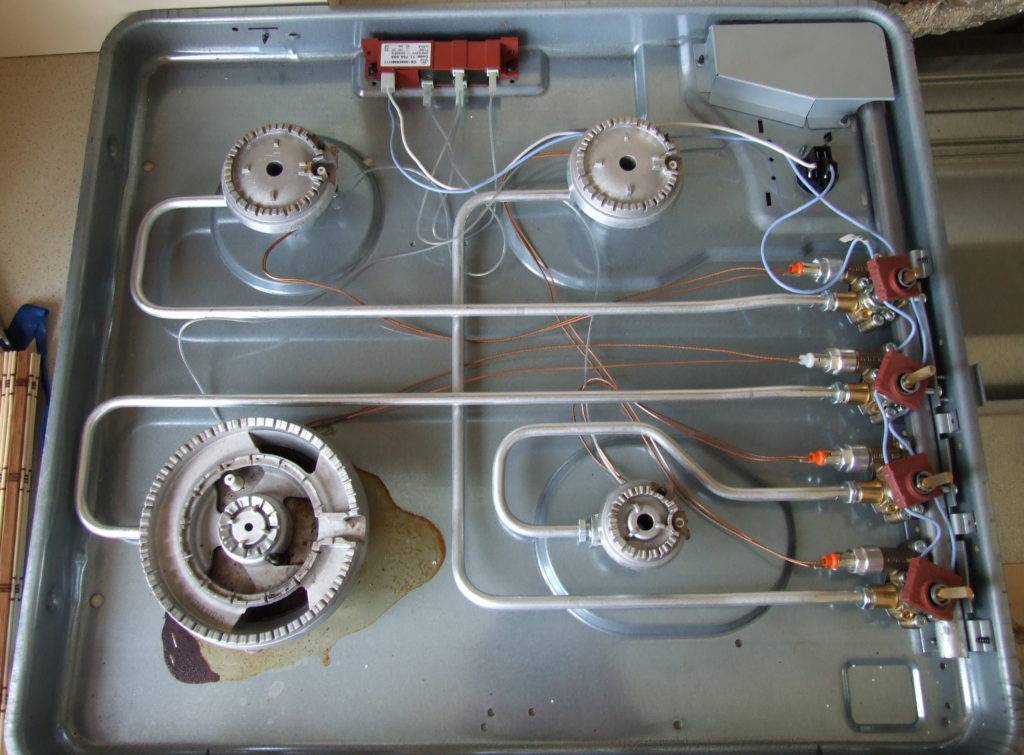

Gazoduc interne à basse pression

jauge à vide

jauge à vide

Les tests de pression de l'équipement et de la conduite de gaz interne sont effectués avec un mélange d'air sous une pression de 1000 mm d'eau. Art. La zone étudiée s'étend du robinet principal à l'interrupteur devant les brûleurs. Le test dure 1h. Pendant ce temps, une perte de charge de 60 mm d'eau est autorisée. Art.

Les tests de pression dans un immeuble d'habitation comprennent l'inspection et le test de l'équipement ménager.

- Un manomètre-vacuomètre et tout appareil à volume variable seront connectés à la buse de la cuisinière à gaz. Avec son aide, une surpression allant jusqu'à 5 kPa est créée.

- Ouvrir le robinet du brûleur à contrôler et remplir le réservoir de gaz.

- Fermez la vanne sur la conduite de gaz. Le gaz est pressé hors du récipient pour créer une pression.

- Le robinet du brûleur est fermé et l'étanchéité est vérifiée à l'aide d'un vacuomètre : en 5 minutes, la pression peut diminuer de 0,3 kPa au maximum.

- Si la pression chute plus vite, il y a une fuite. Il est détecté en appliquant une solution savonneuse sur les joints et les raccords filetés. Une fois qu'une fuite est détectée, tournez la vanne du brûleur afin que la pression du gaz chute. Ensuite, l'un des brûleurs est allumé, le gaz est soigneusement extrait du récipient et le manomètre et l'appareil sont déconnectés.

Contrôle technique du gazoduc par les opérateurs

Le gazoduc est contrôlé à l'aide d'appareils spéciaux, en stricte conformité avec les instructions de production. Il est possible d'obtenir les résultats d'enquête les plus précis et d'effectuer des réparations de haute qualité qui éliminent la possibilité d'une situation d'urgence avec plusieurs indicateurs météorologiques : sol dégelé, chaleur et sécheresse.

Vérification de l'étanchéité des nœuds de connexion

L'enquête est réalisée par une équipe, qui comprend au moins trois opérateurs : deux, marchant devant, vérifient le revêtement isolant, transfèrent au troisième les lieux éventuels de fuite.

Lors de l'examen :

- le tracé du gazoduc est entièrement soumis à un contrôle approfondi de l'étanchéité ;

- les conduites de gaz et les puits du gazoduc sont vérifiés pour une éventuelle contamination par le gaz;

- les puits font l'objet d'une inspection approfondie des puits existants, dans un rayon de 15 cm du gazoduc, des utilités souterraines : sous-sols, collecteurs et mines.

L'enquête est réalisée selon le schéma du tracé du gazoduc, qui doit être avec l'un des opérateurs. Tous les problèmes identifiés, les fuites sont éliminées immédiatement, en urgence.

Il convient de rappeler que pour assurer la sécurité et améliorer la précision des recherches, les travaux d'inspection d'un gazoduc situé le long d'une autoroute de transport sont effectués lors d'un trafic minimal. Les opérateurs doivent porter des gilets de signalisation spéciaux.

Si des défauts et des violations de la couche isolante des tuyaux sont détectés, un examen technique de cet endroit est requis. Pour mener à bien cette procédure, il est nécessaire de creuser un trou. Des trous de fosse sont également nécessaires aux points où, en raison d'une grande quantité d'interférences industrielles, il est impossible d'utiliser des appareils.

De plus, pour identifier d'éventuelles violations de l'étanchéité du gazoduc, des puits sont forés, dans lesquels des dispositifs spéciaux sont utilisés pour établir le fait de la fuite et de l'accumulation de gaz. Il faut rappeler que l'utilisation du feu dans l'étude de la tête de puits au moment de la présence de gaz dans celle-ci n'est possible qu'à une distance d'au moins 3 mètres des structures et des bâtiments.

Un moyen plus technologique de vérifier l'étanchéité du système de canalisation de gaz est son test de pression.

Période de rinçage pour les systèmes de chauffage

L'arrêt programmé temporaire du réseau de chauffage n'implique pas une ponction sur la ressource des radiateurs.

Cela est dû aux raisons suivantes :

- les dépôts vont se dessécher, durcir ;

- après le remplissage, des fuites se produiront dans les zones de raccordement.

Par conséquent, les experts recommandent de ne vidanger l'eau du système de chauffage d'un immeuble qu'en été, après la fin de la période froide. La ressource épuisée est évacuée dans les égouts par la vanne de vidange. Pour accélérer l'écoulement de l'eau, il est nécessaire d'ouvrir les sas sur les radiateurs des étages supérieurs.Les colonnes montantes sont d'abord nettoyées à l'eau froide, puis chauffée, tandis que le liquide sortant des tuyaux entraînera avec lui de la boue, des suspensions de chaux.

À la fin de la procédure, la chaudière est remplie d'eau avec l'ajout de produits chimiques qui ralentissent le décrassage du circuit de chauffage. Le niveau de liquide dans les communications ne doit pas dépasser la marque de contrôle du réservoir de sécurité.

Contrôle d'étanchéité des gazoducs

Ce n'est qu'après avoir obtenu un résultat satisfaisant selon les procédures décrites ci-dessus qu'il est possible de procéder au travail de pressage. Pour ce faire, le système est connecté à un compresseur spécial et les tuyaux sont remplis d'air sous pression. La conception est ensuite examinée pour les lacunes.

Pour effectuer des tests de pression, de l'air est injecté dans le système. Si le niveau de pression requis est maintenu pendant un certain temps, le résultat du test peut être considéré comme positif.

Si des lacunes sont identifiées, elles sont éliminées, mais si le système est complètement scellé, il est connecté à une conduite de gaz commune. En cours de préparation, vous devrez retirer et installer des bouchons spéciaux, les éléments rotatifs peuvent être remplacés par des raccords filetés. En général, la procédure d'exécution des essais de pression doit comprendre les opérations suivantes :

- Pour déconnecter la zone à traiter de la ligne principale, fermer la vanne haute pression et le robinet du réseau basse pression.

- Après cela, les bouchons sont insérés.

- Lorsque la bride se rompt, des cavaliers shunt sont utilisés.

- Pour purger le gaz présent à l'intérieur du système, il est nécessaire d'utiliser un manchon spécial en tissu caoutchouté ou d'effectuer cette opération à travers une bougie, qui est généralement installée sur le collecteur de condensat.

- Le gaz est brûlé à la torche et, s'il n'est pas possible de le faire en toute sécurité, il est déplacé vers un stockage sûr.

- Vous devez maintenant installer des adaptateurs pour connecter des manomètres et un compresseur.

- Pour les tests de pression des systèmes étendus, il est recommandé d'utiliser en plus des pompes à main.

Habituellement, les tests de pression de contrôle sont effectués sous une pression de service de 0,2 MPa. La limite de pression recommandée est de 10 daPa/h. Dans certaines industries, il est recommandé d'utiliser une pression de 0,1 MPa pour les tests de pression du gazoduc interne, et le taux de chute autorisé est de 60 daPa / h ou moins.

Le test de pression des conduites de gaz à l'intérieur de la maison est effectué sur toute la longueur du système, de la vanne à l'entrée de la maison au raccordement aux consommateurs de gaz, par exemple à la chaudière

Dans les installations non industrielles, y compris lors de l'aménagement de gazoducs dans des locaux résidentiels, les tests de pression de contrôle sont effectués à une pression de 500 daPa / h. La chute de pression admissible dans ces cas est de 20 daPa en cinq minutes. Les réservoirs destinés au stockage de gaz liquéfié sont pressurisés à 0,3 MPa/h.

Si la pression à l'intérieur du système reste stable pendant le temps de contrôle, le résultat du test de pression est considéré comme positif. Si cette situation est atteinte, les spécialistes retirent les tuyaux reliant le système au conduit. Dans le même temps, il est nécessaire de vérifier l'état des communications d'arrêt installées dans la zone située entre le conduit d'air et le gazoduc.Après cela, installez les bouchons sur les raccords.

Si, lors des tests de pression, il n'a pas été possible d'obtenir des indicateurs de pression stables dans le système, le résultat de la procédure est considéré comme négatif. Dans ce cas, une inspection technique du système est effectuée pour identifier les lacunes et les éliminer. Après cela, la procédure est répétée pour assurer la qualité du travail effectué.

Ce n'est qu'après qu'une pression stable est établie dans le système que le test de pression peut être considéré comme terminé. Si la vérification de l'état du système n'est pas satisfaisante, l'autorisation de se connecter au tronc ne sera pas délivrée. La raison du refus de mettre le gazoduc en service peut également être des violations commises lors du test de pression.

Une fois les tests de pression terminés, la pression à l'intérieur de la structure est réduite au niveau atmosphérique. Ensuite, les raccords et équipements nécessaires sont installés, après quoi il est nécessaire de maintenir le système sous pression de travail pendant 10 minutes supplémentaires. Pour vérifier l'étanchéité aux endroits des connexions détachables à ce stade, utilisez une émulsion de savon.

Pour éliminer les défauts identifiés, conformément aux règles, vous devez d'abord réduire la pression dans le système à la pression atmosphérique. Si, après des tests de pression infructueux, des travaux de soudage ont été effectués, leur qualité doit être vérifiée par des méthodes physiques.

Une fois les tests de pression terminés, un acte approprié est émis, sur la base duquel les spécialistes de l'industrie du gaz se connectent au gazoduc principal

La procédure est consignée dans un journal avec une documentation opérationnelle. Une fois l'inspection et les tests de pression terminés, les résultats des travaux sont reflétés dans le certificat d'acceptation.Ce document doit être conservé avec d'autres documents techniques relatifs au gazoduc. De plus, les résultats des tests de pression sont enregistrés dans le passeport de construction.

Un exemple de test de pression d'un gazoduc privé

La documentation de travail spécifie le diamètre et les caractéristiques de conception du gazoduc, en fonction desquelles les raccords nécessaires à l'insertion de l'équipement de contrôle sont sélectionnés. La partie du tuyau située sous terre est coupée de telle manière qu'il reste une certaine marge.

Après cela, un compresseur est connecté au tuyau et le gazoduc est d'abord purgé. Un flux d'air puissant expulse les particules de débris, les résidus d'eau et autres contenus étrangers du système. Après cela, vous devez installer des bouchons aux extrémités du système de gaz. À une extrémité du tuyau, où se trouve une entrée de base, un adaptateur spécial doit être installé, ce qui permet de fixer un équipement métallique à la structure en plastique.

Les tests de pression permettent de vérifier l'étanchéité du système de canalisation de gaz et d'assurer son fonctionnement sans problème pendant une longue période

Un manomètre et une vanne y sont installés. Une fois tous les dispositifs nécessaires installés, l'air est fourni au système de manière à ce que la pression à l'intérieur atteigne la limite souhaitée. Maintenant, vous devez maintenir le temps de contrôle pour vous assurer que la pression reste stable. Les lectures du manomètre sont enregistrées.

Il s'agit de la version la plus simple de la procédure de vérification de l'étanchéité d'un gazoduc privé. Pour effectuer de telles opérations sur les communications à haute et moyenne pression, il est nécessaire d'utiliser un équipement spécial de haute précision et d'inviter des spécialistes possédant les qualifications appropriées.

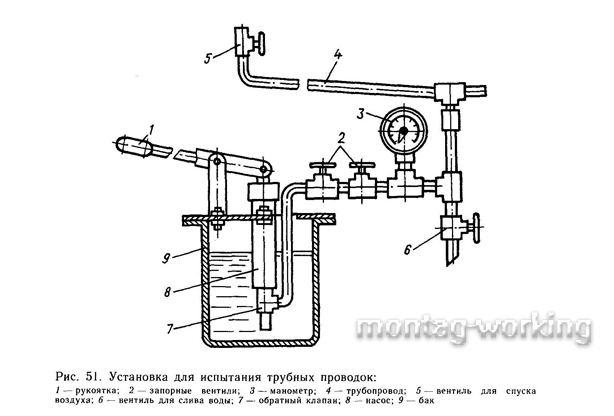

Sertissage pneumatique

L'air de sertissage est assez rarement utilisé, le plus souvent lors de tests dans des maisons privées. Ainsi, la qualité de l'assemblage du système est vérifiée en l'absence d'eau ou d'équipements connexes.

Pour le test, un compresseur équipé d'un manomètre est raccordé à un robinet d'alimentation ou de vidange. Dans le même temps, la conception de la pompe et son entraînement ne jouent aucun rôle, l'essentiel est que sa puissance soit à un niveau suffisant. Pour des raisons de sécurité, la surpression n'est pas augmentée de plus de 1,5 atm. Les vannes d'air sont remplacées par des bouchons.

Le temps de maintien de la pression dans le système est plus long par rapport à un test hydraulique. Cela est dû aux propriétés des gaz, car la stabilisation de la pression dans le circuit est lente. Sa valeur diminuera inévitablement au début, même avec un équipement en bon état. Après stabilisation de la pression atmosphérique, la vitesse d'obturation doit être supérieure à une demi-heure.

Malgré la simplicité des opérations réalisées lors des essais de pression, il s'agit d'une entreprise responsable, qu'il convient de confier à un spécialiste qualifié.

Pression d'essai du système

Pour éviter une urgence, les tests de pression doivent être effectués conformément aux exigences du SNiP. Cette norme prévoit une pression d'essai supérieure de 50 % au niveau de travail, mais non inférieure à 0,6 MPa. Les règles d'exploitation technique des centrales thermiques recommandent des essais de pression dans des conditions plus douces: avec une surpression de 25% supérieure à celle de travail, mais pas inférieure à 0,2 MPa.

Ainsi, la pression de travail est la valeur de base pour les tests. Dans les maisons de trois étages au maximum, la valeur est inférieure à 2 atm. et contrôlé en actionnant un clapet anti-retour.Dans les maisons avec un grand nombre d'étages, ce chiffre est plus élevé et change avec l'augmentation du nombre d'étages, il peut atteindre 10 atm.

La documentation normative indique que la pression pendant le test est choisie entre le maximum et le minimum. La valeur minimale est prise dans la plage de 20 à 30% au-dessus de celle de travail. La valeur maximale est déterminée par le projet.

Dans le cas général, il est nécessaire d'étudier les données de passeport d'absolument tous les appareils et appareils inclus dans le système de chauffage afin de ne pas les endommager lors des tests.

Travaux et activités préparatoires

Le test de pression d'une section d'un réseau de gaz est considéré comme la méthode la plus avancée technologiquement pour identifier les défauts de conception. Avant de commencer cette procédure, il est nécessaire d'effectuer des mesures préparatoires. Ceci est nécessaire pour des raisons de sécurité.

Avant de procéder aux essais de pression du système de gaz, la personne responsable de l'exécution des travaux doit étudier la documentation technique et la comparer avec l'emplacement réel du gazoduc

Tout d'abord, vous devez étudier en détail la documentation technique relative à l'objet examiné. Sur la base de ces informations, l'emplacement d'éléments tels que :

- prise de courant;

- un ensemble d'instruments ;

- un ensemble de capteurs spéciaux;

- compresseur.

Avec les employés effectuant des tests de pression, une discussion est organisée sur la réglementation des procédures à venir, ainsi qu'un briefing sur le respect des règles de sécurité nécessaires. Toutes les mesures de contrôle avant la mise en service d'un nouveau réseau de gazoducs sont effectuées par des employés de l'industrie gazière locale.

La base des tests de pression avant le lancement d'un nouveau gazoduc est la demande correspondante du propriétaire d'une maison privée ou d'une autre installation gazéifiée. Tous les autres travaux de raccordement au gazoduc principal sont également effectués par des employés du service de gaz.

Avant de commencer les tests de pression, le système de gaz est d'abord purgé avec un jet d'air sous pression afin d'éliminer les contaminants accumulés dans les tuyaux.

Les travaux de sertissage doivent être effectués en présence d'employés des installations de gaz, ainsi que de représentants des entreprises qui ont effectué des travaux d'installation sur l'aménagement du réseau de gaz externe et interne. Dans le même temps, les spécialistes doivent disposer d'un dessin exécutif de la structure. Toutes les activités sont réalisées conformément aux instructions d'exploitation du gazoduc. Avant les tests de pression, il est nécessaire de souffler de l'air sur le gazoduc pour le nettoyer des éventuels contaminants.

L'autorisation de démarrer un nouveau réseau de gaz ne peut être obtenue qu'après un test de pression réussi. L'ensemble de la procédure doit être supervisé par une seule personne responsable de la sécurité du déroulement des travaux. Ce spécialiste doit avoir les qualifications appropriées.

L'installation et le retrait des bouchons de gaz relèvent généralement de la responsabilité du capitaine de la section gaz, et ces opérations sont effectuées par des employés possédant l'habilitation et les qualifications appropriées d'au moins la quatrième catégorie.

Le spécialiste chargé d'effectuer les essais de pression vérifie d'abord les dessins conformes à l'exécution fournis et l'emplacement réel des éléments du gazoduc, de tous les appareils et tuyaux.Les données doivent correspondre. Ensuite, une inspection de contrôle de l'équipement à gaz est effectuée, il est vérifié si les appareils de mesure fonctionnent correctement.

Après cela, vous devez vous assurer que les dispositifs de protection fonctionnent correctement, que l'alarme est correctement connectée, que le système est bloqué conformément aux paramètres. L'état et le fonctionnement des vannes d'arrêt de la chaudière, des brûleurs, etc. sont également vérifiés. Toutes les opérations d'essai de pression de contrôle du gazoduc doivent être formalisées par la délivrance d'un permis de travail, qui est délivré en plus. Un tel document ne peut être délivré qu'à des spécialistes qualifiés.

Processus de sertissage

Le test de pression des systèmes de chauffage d'une maison privée commence par la déconnexion de la chaudière de chauffage, des purgeurs d'air automatiques et du vase d'expansion du système. Si des vannes d'arrêt conduisent à cet équipement, vous pouvez les fermer, mais si les vannes s'avèrent défectueuses, le vase d'expansion tombera définitivement en panne, ainsi que la chaudière, en fonction de la pression que vous lui appliquez. Par conséquent, il est préférable de retirer le vase d'expansion, d'autant plus que ce n'est pas difficile à faire, mais dans le cas de la chaudière, vous devrez vous fier à l'état de fonctionnement des robinets. S'il y a des thermostats sur les radiateurs, il est également conseillé de les retirer - ils ne sont pas conçus pour la haute pression.

Parfois, tout le chauffage n'est pas testé, mais seulement une partie. Si possible, il est coupé à l'aide de vannes d'arrêt ou des cavaliers temporaires sont installés - des éperons.

Il y a deux points importants : les tests de pression peuvent être effectués à une température de l'air non inférieure à +5°C, le système est rempli d'eau à une température non supérieure à +45°C.

Ensuite, le processus est :

- Si le système était en fonctionnement, le liquide de refroidissement est vidangé.

- Un pressuriseur est connecté au système.Un tuyau en sort et se termine par un écrou-raccord. Ce tuyau est raccordé au système à n'importe quel endroit approprié, même à la place du vase d'expansion retiré ou à la place d'un robinet de vidange.

- L'eau est versée dans la capacité de la pompe de test de pression et pompée dans le système à l'aide d'une pompe.

L'appareil est connecté à n'importe quelle entrée disponible - sur la canalisation d'alimentation ou de retour - peu importe

Retirez tout l'air du système avant la mise sous pression. Pour ce faire, vous pouvez pomper un peu le système avec la vanne de vidange ouverte ou l'abaisser à travers les bouches d'aération des radiateurs (robinets Mayevsky).

Le système est porté à la pression de fonctionnement, maintenue pendant au moins 10 minutes. Pendant ce temps, tout l'air restant descend.

La pression monte jusqu'à la pression d'essai, une certaine période de temps est maintenue (réglementée par les règlements du ministère de l'Énergie). Pendant le test, tous les appareils et connexions sont vérifiés. Ils sont inspectés pour les fuites. De plus, même une connexion légèrement humide est considérée comme une fuite (la formation de buée doit également être éliminée).

Lors du sertissage, le niveau de pression est contrôlé. Si lors du test sa chute ne dépasse pas la norme (écrite en SNiP), le système est considéré comme correct.. Si la pression chute même légèrement en dessous de la normale, vous devez rechercher une fuite, la réparer, puis recommencer le test de pression.

Comme déjà mentionné, la pression d'essai dépend du type d'équipement et de système testé (chauffage ou eau chaude). Les recommandations du ministère chargé de l'énergie énoncées dans les "Règles d'exploitation technique des centrales thermiques" (clause 9.2.13) sont résumées dans un tableau de facilité d'utilisation.

Type d'équipement testé

Une température aussi élevée tombera à la fois dans le robinet et dans les piles.

Pour des raisons de sécurité pendant la période de test l'eau chaude sera coupée tous les consommateurs raccordés au système de chauffage urbain. sera également chauffage éteint écoles, établissements préscolaires, établissements de santé. Pendant les tests pendant 5 à 6 heures, de l'eau à haute température circulera dans les systèmes de chauffage des bâtiments résidentiels.

Les résidents dans les appartements desquels des tuyaux en polypropylène sont installés ne doivent pas s'inquiéter, car même lorsqu'un liquide de refroidissement à température élevée est fourni au système interne de la maison, un déplacement de l'eau du réseau à partir des conduites d'alimentation et de retour doit être fourni, et le liquide de refroidissement sera entrez dans le système de chauffage avec une température ne dépassant pas 95 degrés, et cela est conforme à la réglementation.

Il est également à noter que parfois, lors des tests, les organisations de gestion éteignent arbitrairement les systèmes de chauffage central dans les bâtiments résidentiels, en plus de l'arrêt de sécurité de l'alimentation en eau chaude. Ceci est contraire au programme d'essais et peut nuire à leur conduite, provoquant une augmentation de la pression dans les canalisations et causant des dommages.

IMPORTANT: Les dirigeants de la société de gestion, HOA, coopérative d'habitation doivent compléter l'ensemble des mesures techniques et organisationnelles pour se préparer aux tests de température