- Vérification des manomètres sur les bouteilles de gaz

- Dispositif et but du débitmètre

- Périodicité et procédure de vérification

- Laboratoire d'étalonnage des analyseurs de gaz

- Rapide, fiable, pas cher...

- Certificat d'accréditation

- Caractéristiques des instruments d'analyse de gaz

- Ce que vous devez savoir sur l'étalonnage des analyseurs de gaz

- Vérification des analyseurs de gaz. Caractéristiques du processus

- Étalonnage des manomètres - règles

- PERSONNEL

- 3.1. Exigences relatives à l'organisation des travaux d'étalonnage

- Quelle est l'essence de la méthode de travail de vérification?

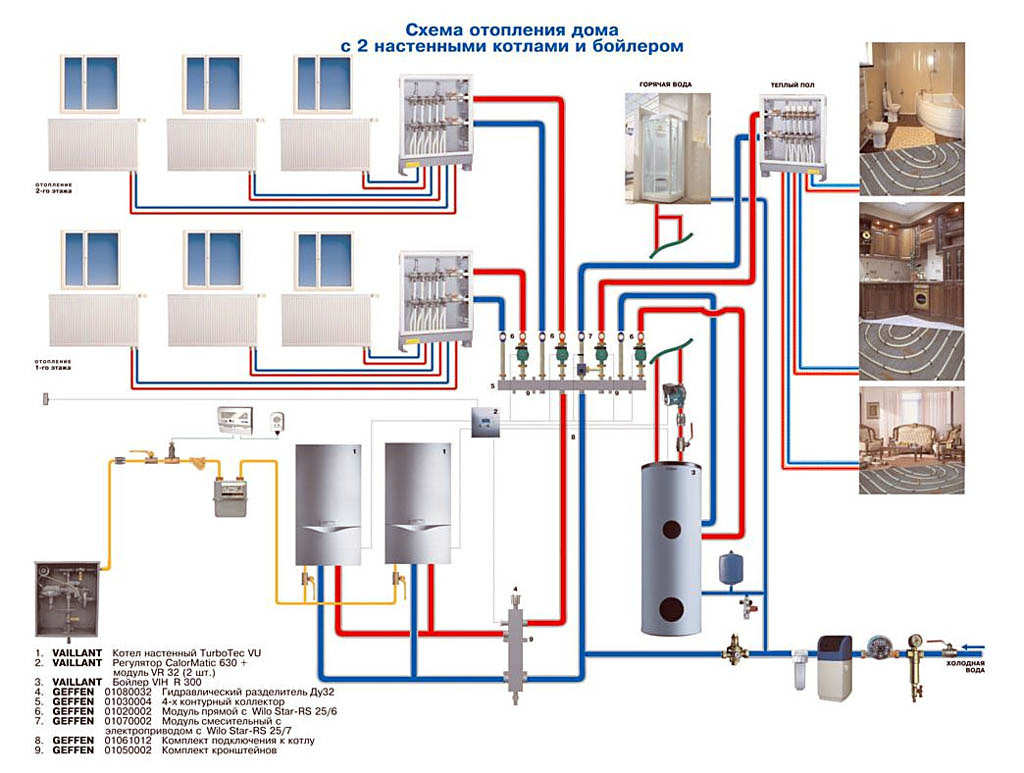

- Exigences pour la conception, l'installation (installation), le réglage des dispositifs de surveillance de la teneur en CO dans les chaufferies :

- Conditions de travail

- Maintenance du système de contrôle de gaz (alarmes de gaz)

- Méthodes de vérification (étalonnage) des instruments de mesure de la pression et du vide

Vérification des manomètres sur les bouteilles de gaz

Lorsqu'ils parlent de vérifier les boîtes de vitesses, ils veulent en fait dire vérifier les manomètres des bouteilles de gaz domestiques. Ouvrons un secret: dans le registre d'état du RF SI, les boîtes de vitesses ne sont pas indiquées, mais les manomètres sont juste là. Et lorsque des spécialistes viennent, ils vérifient le fonctionnement des débitmètres - de la même manière, comment faire la vérification compteurs de gaz.

Mais il est également nécessaire de surveiller le fonctionnement de la boîte de vitesses, puisque ces deux dispositifs fonctionnent dans le même faisceau. La défaillance de l'un des éléments affectera immédiatement le fonctionnement de l'ensemble du système.

Dispositif et but du débitmètre

Des manomètres sont installés sur les boîtes de vitesses domestiques qui répondent aux exigences de GOST 2405-88. Le but principal des appareils est de contrôler la pression dans le système de gaz. Pour régler avec précision les paramètres de fonctionnement, deux appareils sont utilisés - à l'entrée et à la sortie.

La conception des débitmètres se compose des éléments suivants :

- boîtier en métal durable, fermé avec du verre d'un côté ;

- échelle avec unités de mesure - Pa, MPa, kgf / cm²;

- flèche peinte en couleur vive;

- un élément sensible situé à l'intérieur du boîtier et mettant en mouvement la flèche.

L'élément responsable de la rotation de la flèche peut différer. Les dispositifs à membrane sont utilisés pour les environnements à basse pression, mais les modèles à ressort sont plus souvent utilisés pour les réseaux de gaz - la flèche se déplace en raccourcissant ou en redressant le ressort.

Pour faciliter la navigation de l'utilisateur et ajuster les paramètres si nécessaire, une ligne rouge est appliquée sur l'échelle - juste en face des marques de pression de travail.

Quelques règles d'installation et de fonctionnement :

Par le codage couleur, les manomètres domestiques pour les réducteurs de gaz diffèrent des équipements similaires pour d'autres types de gaz. Si les vannes d'oxygène sont peintes en bleu, les vannes d'ammoniac sont jaunes, les vannes d'acétylène sont blanches, alors les dispositifs pour bouteilles de propane-butane ne sont que rouges.

Périodicité et procédure de vérification

Tout équipement à gaz fait l'objet d'une vérification régulière, même s'il n'est pas utilisé ou s'il est utilisé de façon saisonnière, en été.

Selon les normes, il y a une vérification initiale - avant la mise en service ou après réparation. D'autres activités sont réalisées périodiquement, comme prévu ou après un accident.

Seuls les organismes accrédités ou agréés peuvent effectuer la vérification.Dans notre pays, il s'agit le plus souvent d'entreprises liées d'une manière ou d'une autre à Gazprom, le principal fournisseur de gaz. Il est du devoir du propriétaire du logement dans lequel des bouteilles de gaz sont installées d'émettre un appel à temps et de contrôler la visite d'un spécialiste.

Sur la base des résultats de la vérification, une pancarte est apposée ou un certificat est délivré, qui doit être conservé jusqu'à la prochaine procédure. Un signe spécial est généralement appliqué sur le corps de l'appareil et, si ce n'est pas possible, il est apposé directement sur le certificat.

Les exigences relatives à un signe ou à une documentation, ainsi que la procédure de vérification, sont déterminées par l'organe exécutif fédéral.

Il est très important de ne pas enfreindre les délais : les manomètres sont vérifiés et le sceau (marque) est installé une fois tous les 12 mois. S'il n'y a pas de tampon ou de sceau sur le manomètre, ils ont oublié d'appeler un représentant de l'organisation de service à temps, le «comportement» de la flèche ne correspond pas à la situation réelle ou des dommages mécaniques évidents sont visibles - la cuisinière à gaz ne peut pas être opéré !

S'il n'y a pas de tampon ou de sceau sur le manomètre, ils ont oublié d'appeler un représentant de l'organisation de service à temps, le «comportement» de la flèche ne correspond pas à la situation réelle ou des dommages mécaniques évidents sont visibles - la cuisinière à gaz ne peut pas être opéré !

Dans les installations industrielles, ils effectuent tous les six mois un contrôle supplémentaire de l'état de santé des équipements avec un manomètre de contrôle, après quoi ils effectuent une écriture au journal. La procédure, la fréquence, les termes sont indiqués dans les instructions pour l'entretien en toute sécurité des cylindres

Les exigences relatives aux équipements utilisés pour le travail à chaud sont beaucoup plus strictes. Par exemple, les régulateurs de gaz pour les réservoirs de propane sont vérifiés tous les trimestres et les tuyaux tous les 3 mois.

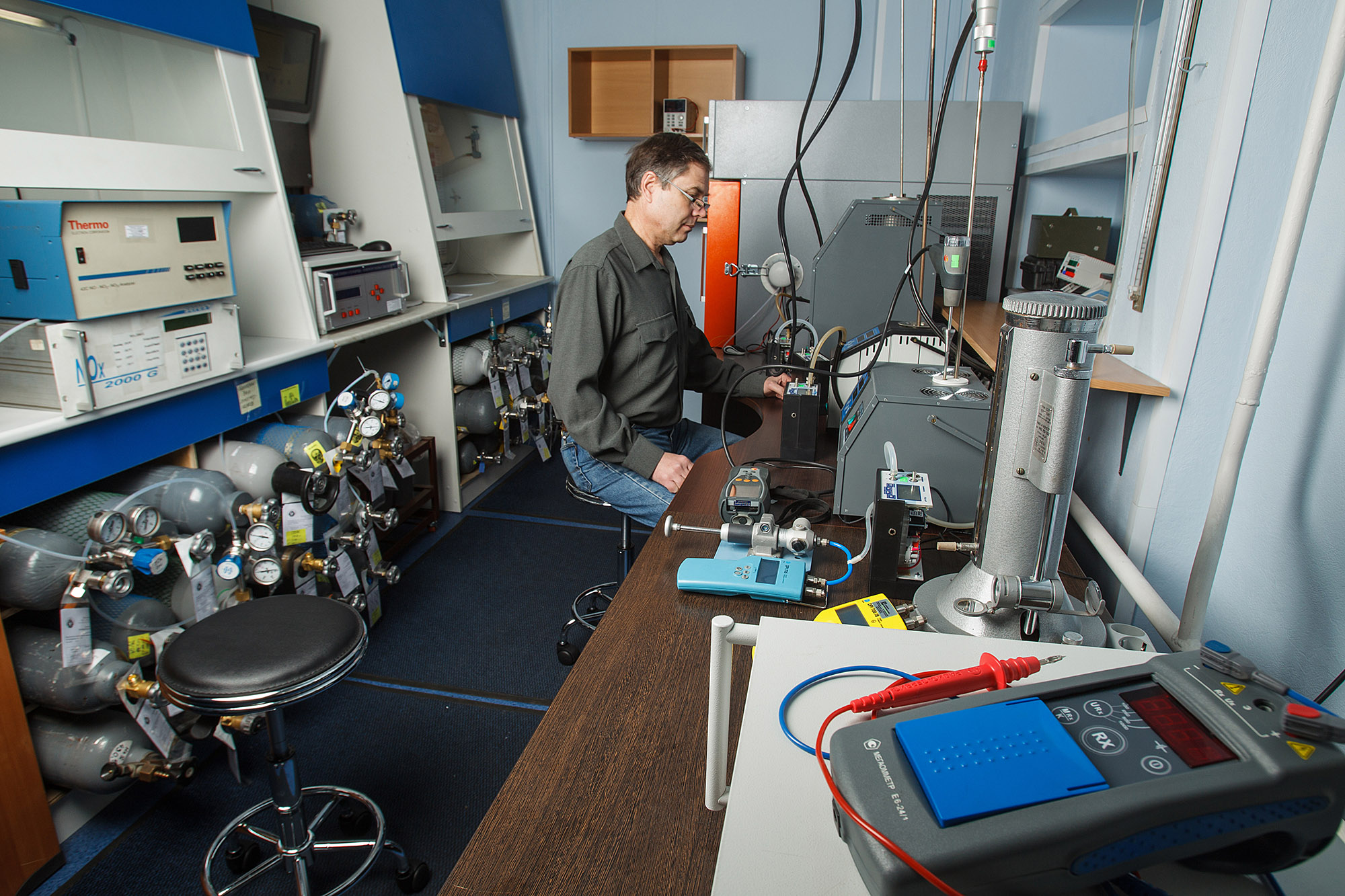

Laboratoire d'étalonnage des analyseurs de gaz

Depuis de nombreuses années, le service de métrologie de KPO-Electro fournit des services de vérification primaire et périodique d'équipements d'analyse de gaz et d'étalonnage de tous types d'instruments, y compris des instruments de mesure d'analyse de gaz fixes, portables et portables (analyseurs de gaz, détecteurs de gaz, détecteurs et capteurs) pour contrôler la concentration d'une ou plusieurs substances dans l'air ou les milieux gazeux.

L'entreprise dispose de son propre laboratoire équipé des derniers équipements, qui emploie des spécialistes ayant de nombreuses années d'expérience dans le travail avec des instruments d'analyse de gaz de toute complexité.

Le service métrologique de KPO-Electro fournit une gamme complète de services aux utilisateurs des fabricants nationaux et étrangers, tels que :

- Draeger / Draeger (différents modèles de la série Pac, X-am, Polytron, PIR, PEX, etc.)

- Honeywell Analytics (BW GasAlert, ToxiRAE Pro, MultiRAE, MultiRAE Pro, MultiRAE Lite, QRAE 3, Searchpoint Optima Plus, XNX, Apex, Satellite XT, etc.)

- Elektronstandart-Pribor (SGOES, SSS-903, etc.)

- Analyseur (ANKAT-7664Micro, STM-30M, DAH, DAK, etc.)

- Oldham (OLC/OLCT, CTX, MX 2100, BM 25 etc.)

- Surveillance de la sécurité des réseaux (Emerson) (Millennium II, Millennium II Basic)

- MSA (ULTIMA X, PrimaX, ALTAIR...)

- Eris (PG ERIS-411, PG ERIS-414, DGS ERIS-210, DGS ERIS-230, etc.)

- Détecteur (IR-700, TP-700, FP-700, etc.)

- Seitron (RGD, SGY, SGW, etc.)

- Bertoldo (Dominos)

- Centrale nucléaire "Delta" (IGS-98, Sensis)

La vérification des analyseurs de gaz et l'étalonnage des analyseurs de gaz fixes et portables sont effectués exclusivement à l'aide de méthodes approuvées et autorisées à être utilisées par des organismes de contrôle spécialisés de l'État.

Le résultat de la vérification de l'instrument de mesure est la fourniture au client d'un analyseur de gaz vérifié et approuvé pour l'utilisation, avec la délivrance d'un certificat de vérification de l'échantillon établi. En cas de détection de non-conformité aux caractéristiques techniques homologuées, il est possible de procéder à un réglage et/ou une réparation du produit.

Rapide, fiable, pas cher...

KPO-Electro a développé le schéma de travail le plus pratique et le plus réfléchi, qui est absolument compréhensible, pratique et avantageux pour les clients.

En travaillant avec nous, vous avez toujours la possibilité de :

- effectuer une vérification urgente des analyseurs de gaz sur votre territoire ;

- choisir le mode de livraison des appareils pour vérification et leur retour sur le lieu d'exploitation ;

- obtenir les services d'un responsable personnel pour convenir de conditions individuelles - le coût et les conditions de vérification de l'appareil ;

- utiliser le progiciel unique de notre organisation, ce qui nous permet de réduire le temps de génération d'une demande de vérification et de recevoir rapidement des informations au client sur l'avancement de la vérification.

Certificat d'accréditation

Les services sont fournis sur la base d'un certificat d'accréditation dans le domaine de l'assurance de l'uniformité des mesures pour le droit d'effectuer des travaux (et de fournir des services) pour la vérification des instruments de mesure n ° RA. RU. 311968 du 09 décembre 2016, délivré par le Service Fédéral d'Accréditation (ROSAKKREDITATSIYA).

Caractéristiques des instruments d'analyse de gaz

Un analyseur de gaz est un appareil permettant de déterminer la composition quantitative et qualitative d'un mélange gazeux. C'est ce que dit la science.Les analyseurs d'absorption portatifs sont largement utilisés, dans lesquels les réactifs absorbent progressivement les constituants du gaz. Des appareils automatiques déterminent en permanence les valeurs physiques et physico-chimiques des mélanges et de leurs composants.

Les analyseurs de gaz sont divisés en 3 groupes. Tous les appareils fonctionnent sur des méthodes d'analyse physiques, et la différence s'exprime dans la capacité à prendre en compte les processus chimiques.

Sigma-03 est un analyseur multicanal stationnaire avec des blocs et des modules séparés, y compris l'infobloc SIGMA-03.IPK, l'ensemble comprend également jusqu'à 8 capteurs robustes

Sigma-03 est un analyseur multicanal stationnaire avec des blocs et des modules séparés, y compris l'infobloc SIGMA-03.IPK, l'ensemble comprend également jusqu'à 8 capteurs robustes

Les appareils du 1er type surveillent, entre autres, les réactions chimiques d'accompagnement. Les analyseurs déterminent les changements de pression du mélange de carburant et de son volume après interaction chimique entre les composants.

Les analyseurs de gaz du 2ème type fournissent des indicateurs d'analyse physique, qui s'étendent aux processus chromatographiques, photoionisants, électrochimiques, thermochimiques et autres processus physiques et physico-chimiques.

Les appareils du 3ème type fonctionnent uniquement sur le principe de l'analyse physique. Leurs méthodes de mesure sont magnétiques, densimétriques, thermoconductométriques et optiques.

Les instruments pour l'analyse des mélanges gazeux sont également classés :

- sur rendez-vous;

- par le nombre de voies de mesure ;

- par le nombre de composants mesurés ;

- intentionnellement;

- par fonctionnalité.

Il vaut la peine d'en savoir plus sur les appareils qui diffèrent par cette dernière fonctionnalité. Les analyseurs de gaz remplissent les fonctions des instruments de mesure conventionnels, ainsi que des dispositifs de signalisation, des détecteurs de fuites et des indicateurs.

Ce que vous devez savoir sur l'étalonnage des analyseurs de gaz

La vérification des analyseurs de gaz (dans certains cas, l'étalonnage des analyseurs de gaz) est un événement complexe dont le but est de déterminer les caractéristiques techniques, métrologiques et autres de ces appareils et de les comparer à des indicateurs de référence. La vérification des analyseurs de gaz est effectuée par le centre métrologique "Autoprogress-M" de manière professionnelle, dans des délais courts et à des prix avantageux pour les clients. Les laboratoires idéalement équipés sont utilisés comme salles d'essais, qui disposent de tous les équipements nécessaires à la bonne mise en œuvre de la procédure ci-dessus.

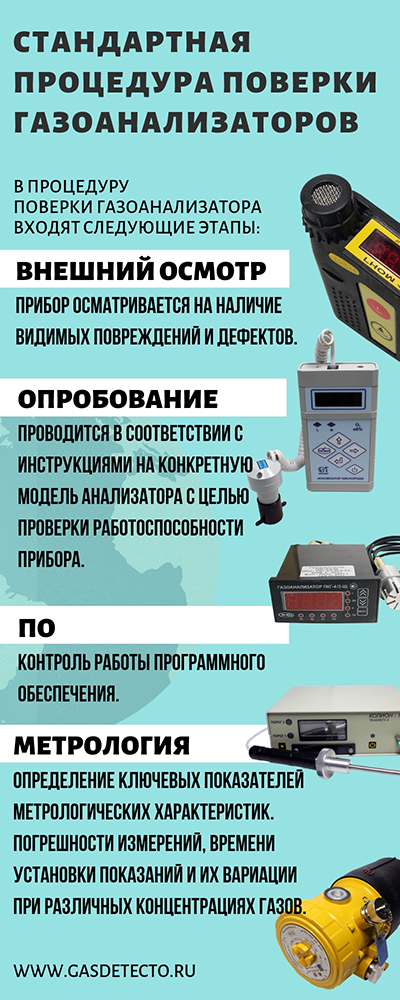

Vérification des analyseurs de gaz. Caractéristiques du processus

Un analyseur de gaz moderne est un appareil de mesure dont le but principal est la détermination la plus précise et la plus détaillée de la composition de mélanges de divers gaz. À ce jour, les analyseurs de gaz manuels et ceux de leurs variantes fonctionnant en mode automatique sont activement utilisés.

La vérification des analyseurs de gaz est effectuée selon les méthodes approuvées par le Service métrologique de l'État. Dans la grande majorité des cas, l'étalonnage des analyseurs de gaz est effectué une fois par an, cependant, dans certaines situations, l'intervalle d'étalonnage peut être réduit: à la fois à l'initiative des propriétaires de ces équipements et à la demande des autorités réglementaires de l'État. les autorités.

Le processus de vérification des analyseurs de gaz est réglementé par la documentation réglementaire existante de la Fédération de Russie. Les principales dispositions concernant le processus ci-dessus sont spécifiées dans la loi de la Fédération de Russie "Sur l'assurance de l'uniformité des mesures".

L'étalonnage des analyseurs de gaz s'effectue traditionnellement en plusieurs étapes dont : l'inspection des équipements, les essais des équipements en général et de ses éléments constitutifs en particulier, le réglage des instruments. En cas de réussite de la procédure d'étalonnage des analyseurs de gaz, les informations à ce sujet sont entrées dans la base de données officielle et les appareils peuvent être utilisés pendant un an, jusqu'à leur prochain étalonnage.

Étalonnage des manomètres - règles

Afin d'examiner avec précision l'appareil de mesure, il est nécessaire de suivre certaines règles de vérification des manomètres:

- inspecter les défauts externes (par exemple, verre brisé);

- il est nécessaire de créer des conditions proches de la normale lors de la vérification (pression atmosphérique 760 mm Hg, humidité de l'air jusqu'à 65%, température ambiante 20 ◦ C);

- réglez l'aiguille du cadran sur zéro ;

- comparer les lectures de l'instrument de référence et de l'instrument de test.

Les deux derniers points, s'il est impossible de remettre la flèche à zéro et que des différences apparaissent entre la référence et l'appareil testé, doivent être réglés à l'aide de boulons. Si le réglage des paramètres nominaux ne se produit pas, il peut être plus facile de remplacer le manomètre par un nouveau, compte tenu du faible coût de l'appareil.

PERSONNEL

4.1. La composition du personnel du MS est présentée dans

Passeport MS.

4.2. La structure organisationnelle du MS est donnée

dans le règlement sur le service métrologique.

4.3. Responsabilité du personnel pour

L'assurance de la qualité de l'étalonnage est définie dans les descriptions de poste.

4.4. Les employés de MS sont certifiés en

de la manière établie dans RD 34.11.112-96.

4.5. Le responsable du MS organise l'étude et

l'utilisation de l'expérience étrangère et nationale par les employés de MS pour fournir

qualité de l'étalonnage, établit les délais et les procédures de contrôle interne

l'efficacité du système qualité d'étalonnage.

3.1. Exigences relatives à l'organisation des travaux d'étalonnage

3.1.1. Service métrologique pour l'organisation et la réalisation des étalonnages

les travaux doivent avoir :

moyens

étalonnage;

Documentation

pour l'étalonnage ;

personnel;

locaux.

3.1.2. Les moyens de calibration sont présentés

les exigences suivantes.

Métrologique

le service doit disposer de moyens d'étalonnage répondant aux exigences de la réglementation

les documents d'étalonnage et les portées d'accréditation pertinentes.

Fonds

les étalonnages doivent être conservés dans des conditions garantissant leur sécurité et

protection contre les dommages.

Besoin

services métrologiques (laboratoires d'étalonnage) dans les outils d'étalonnage

déterminé selon MI 2314-94.

3.1.3. Vers la documentation d'étalonnage

les exigences suivantes s'appliquent.

Métrologique

Le service doit disposer d'une documentation à jour comprenant :

position

sur le service métrologique (laboratoire d'étalonnage) ;

certificat

accréditation pour le droit d'effectuer des travaux d'étalonnage;

officiel

des instructions;

graphiques

vérification des moyens d'étalonnage ;

graphiques

étalonnage d'instruments de mesure;

réglementaire et technique

documents pour l'étalonnage (vérification, méthodes, instructions, directives et

etc.);

technique

description et mode d'emploi d'outils d'étalonnage et d'instruments de mesure;

le passeport

sur les instruments de mesure et les moyens d'étalonnage;

les documents,

déterminer la procédure d'enregistrement et de stockage des informations et des résultats d'étalonnage

(protocoles, journaux de travail, rapports, etc.) ;

les documents

sur la formation et la certification des spécialistes effectuant l'étalonnage des moyens

mesures (diplômes, certificats, certificats, certificats);

actes

sur l'état des installations de production.

Métrologique

le service doit disposer d'un système d'assurance qualité adapté à son

activités dans le domaine de l'étalonnage et l'étendue des travaux effectués. La forme

"Guide qualité" est donné en annexe.

3.1.4. Au personnel des laboratoires d'étalonnage

les exigences suivantes s'appliquent.

Spécialistes

le service de métrologie doit avoir une formation et une expérience professionnelles

étalonnage des instruments de mesure dans la portée d'accréditation déclarée.

Pour

chaque spécialiste doit établir les fonctions, devoirs, droits et

responsabilité, les exigences en matière d'éducation, de connaissances techniques et d'expérience professionnelle,

qui doit figurer dans la description de poste.

Spécialiste,

qui effectue l'étalonnage des instruments de mesure doit être certifié de la manière

installé dans l'industrie de l'électricité.

Entraînement

et la certification du personnel doivent être effectuées conformément aux exigences de l'AR

34.11.112-96.

3.1.5. Vers les locaux des laboratoires d'étalonnage

les exigences suivantes s'appliquent.

Locaux

doit correspondre à la zone de production, à l'état et à la condition

y figurent les exigences des documents réglementaires et techniques applicables sur

calibrage, normes et règles sanitaires, exigences de sécurité du travail et

protection environnementale.

Besoin

services métrologiques (laboratoires d'étalonnage) dans les zones de production

déterminé selon MI 670-84.

À

Lors de la mise en place de l'équipement d'étalonnage, il est recommandé de respecter les normes suivantes :

largeur de passage - pas moins de 1,5 m; largeur de l'espace inoccupé autour de l'individu

installations d'étalonnage (ensembles d'outils de vérification) ou leurs installations fixes

éléments - au moins 1 m; distance des armoires et des tables avec des instruments de mesure

ou étalonnage aux systèmes de chauffage - pas moins de 0,2 m ; la distance entre

tables de travail, si un calibrateur travaille à la table - pas moins de 0,8 m, et

si deux - au moins 1,5 m.

Coefficient

la lumière naturelle sur la surface de la table du calibrateur est autorisée dans

entre 1,00 et 1,50. L'éclairage au niveau du lieu de travail ne doit pas être

moins de 300 lux.

Opérations

associés à l'utilisation de substances agressives, toxiques ou explosives ou à

préparation des instruments de mesure pour l'étalonnage (re-conservation, nettoyage, etc.) et

accompagnée de pollution de l'air ou de vapeurs inflammables, il est recommandé

produits dans des pièces isolées séparées.

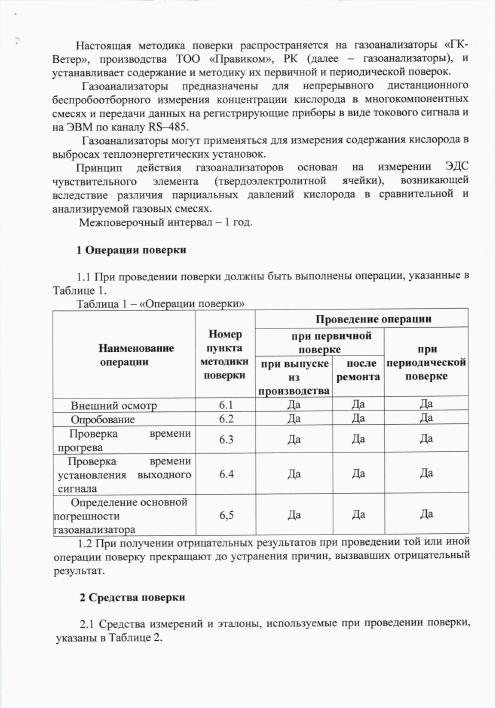

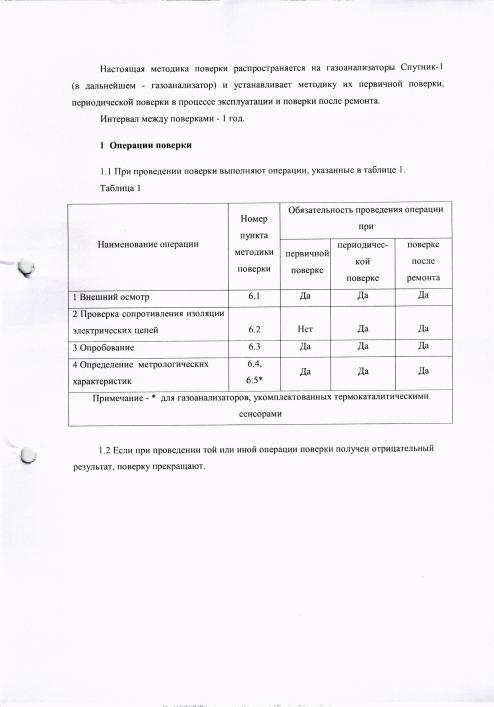

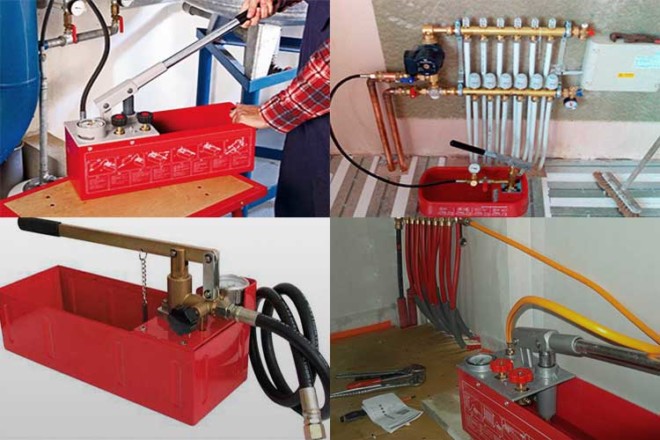

Quelle est l'essence de la méthode de travail de vérification?

La procédure de vérification est un document avec des opérations détaillées pour confirmer l'adéquation de l'analyseur de gaz. Pour différentes marques et modèles, l'approche est différente.

Extrait de la méthodologie des analyseurs de gaz modèles 1800, 1900, 2200, 5100, 5200 de Servomex Group Limited : le premier point concerne les opérations de vérification

Le document comprend généralement 7 points :

- opérations de vérification. Nous parlons des principaux indicateurs, y compris les erreurs.

- Fonds. Il s'agit notamment d'instruments et de mélanges de gaz pour tester et déterminer les caractéristiques métrologiques.

- Exigences de sécurité.

- Conditions de détention.

- Entraînement.

- Holding.

- Formulation des résultats des tests. A ce stade, le vérificateur établit un procès-verbal et délivre une attestation-document.

La vérification elle-même commence par le fait qu'une bouteille avec un gaz d'étalonnage est connectée à la vanne de contrôle. Ensuite, un rotamètre est amené à la sortie.Ce dernier est attaché avec un adaptateur pour les travaux de vérification. Le mélange est ensuite autorisé à entrer dans l'analyseur de gaz, et lorsque l'appareil donne des lectures, elles sont fixées.

Le spécialiste calculera l'erreur et déterminera le temps qu'il a fallu pour établir les lectures. Le vérificateur comparera les indicateurs avec les normes et publiera les résultats.

Exigences pour la conception, l'installation (installation), le réglage des dispositifs de surveillance de la teneur en CO dans les chaufferies :

• Dans les chaufferies où le personnel de service est constamment présent, des capteurs de dispositifs de contrôle sont installés à une distance de 150 à 180 cm au-dessus du sol ou de la plate-forme de travail, où le séjour de l'opérateur est probable et long pendant le quart de travail. Il s'agit d'un siège à la table de travail dans la zone de respiration à l'avant de la chaudière.

• Dans les chaufferies entièrement automatisées, qui sont entretenues périodiquement, des capteurs de dispositifs de contrôle sont installés à l'entrée de la pièce et l'alarme du dispositif de contrôle est affichée sur le bureau de l'opérateur.

• Lors de l'installation d'appareils (appareils de signalisation/analyseurs de gaz) dans des chaufferies à étages non continus, chaque étage doit être considéré comme une pièce indépendante.

• Pour chaque 200 m2 de la chaufferie, 1 capteur doit être installé sur le dispositif de contrôle, mais pas moins de 1 capteur pour chaque pièce.

• Les capteurs des dispositifs de contrôle (alarmes/analyseurs de gaz) doivent être installés à au moins 2 m des points d'alimentation en air et des évents ouverts. Lors de l'installation des capteurs, les exigences des instructions d'installation du fabricant doivent être prises en compte, ce qui doit exclure au maximum un effet négatif sur la précision de la mesure de la concentration en CO des flux d'air en mouvement, de l'humidité relative dans la chaufferie et du rayonnement thermique.

• Les capteurs des dispositifs de contrôle (dispositifs de signalisation/analyseurs de gaz) doivent être protégés contre la pénétration d'humidité en installant une visière de protection.

• Dans les locaux poussiéreux, il est nécessaire de prévoir l'installation de capteurs avec filtres anti-poussière. Le nettoyage périodique des filtres contaminés doit être effectué de la manière prescrite par les instructions de production.

• Les projets de chaufferies nouvellement construites devraient prévoir l'installation de dispositifs de contrôle du CO dans les chaufferies.

• L'installation des dispositifs de contrôle (alarmes/analyseurs de gaz) dans les chaufferies en fonctionnement et reconstruites doit être effectuée par le propriétaire de cette chaufferie dans les délais convenus avec l'autorité territoriale du Gosgortekhnadzor de Russie.

Un certain nombre d'appareils nationaux et étrangers pour le contrôle du CO et du CH4 sont présentés sur le marché russe, répondant à des degrés divers aux exigences ci-dessus.

Conditions de travail

Tout d'abord, assurez la sécurité. Pour la vérification, seules les pièces où il y a une ventilation d'alimentation et d'évacuation conviennent. Après avoir satisfait à cette exigence, la teneur en substances nocives dans la zone de travail de l'entreprise est vérifiée et la norme a été indiquée dans GOST 12.1.005.

Le propriétaire de l'entreprise est responsable de la sécurité dans la salle de vérification, pour chaque type de gaz explosif, il existe une concentration admissible dans l'air

Le propriétaire de l'entreprise est responsable de la sécurité dans la salle de vérification, pour chaque type de gaz explosif, il existe une concentration admissible dans l'air

Les employés sont protégés contre les chocs électriques - sur la base de GOST 12.2.007.0 et d'autres exigences des réglementations de sécurité. L'utilisation de mélanges gazeux dans des bouteilles est réglementée par le PB 03-576-03, ce sont également les Règles pour la conception et le fonctionnement sûr des appareils à pression.

Pour la vérification, les exigences et restrictions suivantes devront être respectées :

- tension 220 V ;

- consommation d'ASG au niveau de 0,18-0,35 dm³/min ;

- pression atmosphérique non inférieure à 84 kPa et non supérieure à 106;

- humidité relative de l'air entre 30 et 80 % ;

- température ambiante de +15 à +25 °C.

La vérification est effectuée uniquement par des employés certifiés en termes d'instruments de mesure selon PR 50.2.012-94. Avant de faire leur travail, ils doivent lire le manuel de l'analyseur de gaz et aussi travailler avec les instruments.

Au cours du processus, le spécialiste tiendra un registre et saisira les données suivantes :

- Numéro de document;

- Date;

- le nom du propriétaire de l'analyseur de gaz ;

- numéro de l'appareil vérifié ;

- lectures de l'instrument et paramètres d'erreur.

En conséquence, le propriétaire du compteur recevra un certificat signé portant la mention «Bon», mais si la qualité de l'appareil n'est pas chanceuse, alors un avis avec l'entrée «Pas bon».

Les représentants du Centre de normalisation et de métrologie arrêteront immédiatement la vérification s'ils reçoivent un résultat insatisfaisant en termes de variation d'indication, d'erreur de base ou absolue ou de temps de réponse d'alarme.

Le certificat de vérification doit confirmer l'adéquation du produit, ainsi que certifier la conformité à la méthodologie pour un analyseur de gaz particulier, en indiquant son nom et son numéro de série

L'équipement pour la comptabilisation du carburant avant vérification doit avoir un bloc d'information, un chargeur et un passeport. Il en est de même de l'acte de la dernière vérification, s'il a été effectué, ainsi que des cassettes remplaçables et des sondes déportées, le cas échéant.

Maintenance du système de contrôle de gaz (alarmes de gaz)

L'entretien du système de contrôle de la pollution par les gaz de la société LLC Tekhnologii Kontrolya garantira un fonctionnement fiable et sûr de votre chaufferie.Le personnel assurant l'entretien du système de contrôle de la pollution par les gaz doit être certifié conformément aux exigences de la loi fédérale n° 116 du 22/06/2007 et PB 12-529-03 p. 5.7.10, p. 5.7.11, copies de la certification les protocoles sont joints au contrat de maintenance. L'étendue des travaux de maintenance du système de contrôle du gaz:

- vérification du fonctionnement des capteurs du système de dépollution gazeuse à l'aide de mélanges gazeux de contrôle avec préparation d'actes

Méthodes de vérification (étalonnage) des instruments de mesure de la pression et du vide

41.GOST 8.053-73

GSI. Manomètres, manomètres et vacuomètres, vacuomètres, manomètres, manomètres et

jauges de tirage avec signaux de sortie pneumatiques. méthode de vérification.

42.GOST 8.092-73

GSI. Manomètres, vacuomètres, manomètres et vacuomètres, tirants d'eau, manomètres et

jauges de poussée avec sortie électrique (courant) unifiée

signaux. Méthodes et moyens de vérification.

43.GOST 8.146-75

GSI. Manomètres différentiels à indication et auto-enregistrement avec intégrateurs GSP.

méthode de vérification.

44.GOST 8.240-77

GSI. Transducteurs de mesure de différence de pression GSP avec

signaux de sortie de courant. Méthodes et moyens de vérification.

45.GOST 8.243-77

GSI. Transducteurs de mesure de différence de pression GSP avec

paramètres de sortie de l'inductance mutuelle. Méthodes et moyens de vérification.

46. AR 50-213-80. Règles de mesure de débit

gaz et liquide par des dispositifs de rétrécissement standard.

47. DR 50-411-83. Consignes méthodiques.

Consommation de liquides et de gaz. Technique de mesure utilisant des

dispositifs de rétrécissement.

48. MI 333-83. Convertisseurs

instruments de mesure "Sapphire-22". Instructions méthodiques pour la vérification.

49. MI 1348-86 GSI. Manomètres

transducteurs de mesure et d'indication de déformation GSP.

méthode de vérification.

50. MI 1997-89 GSI. Convertisseurs

mesure des pressions. méthode de vérification.

51. MI 2102-90 GSI. Manomètres et vacuomètres

déformation exemplaire avec des échelles conditionnelles. Technique de diplôme.

52. MI 2145-91 GSI. Manomètres et vacuomètres

déformation exemplaire avec des échelles conditionnelles. méthode de vérification.

53. MI 2124-90 GSI. Manomètres, vacuomètres,

jauges de pression et de vide, manomètres, jauges de tirage, jauges de poussée indiquant et

auto-enregistrement. méthode de vérification.

54. MI 2189-92 GSI. Convertisseurs de différence

pression. méthode de vérification.

55. MI 2203-92 GSI. Méthodes de vérification

moyen de mesurer la pression.

56 MI 2204-92 GSI. Consommation, masse et volume

gaz naturel. Technique de mesure avec dispositifs de rétrécissement.

57. Instruction 7-63. Instructions pour la vérification des tirants d'eau,

micromanomètres et manomètres différentiels.