- Contenu:

- Prescriptions obligatoires pour les navires soumis à inspection

- 3.3 Inspection des surfaces extérieures et intérieures des cylindres

- La fréquence d'étalonnage des manomètres

- Test du système d'extinction d'incendie

- Période de fonctionnement autorisée

- Examen technique - cylindre

- Ne convient pas pour une utilisation ultérieure

- Cas où l'utilisation d'un manomètre est interdite.

- Conception et types

- PRESSION DU CYLINDRE

- VÉRIFICATION DE LA BOUTEILLE

- PRIX DE L'EXPERTISE ET DE LA CERTIFICATION DES CYLINDRES

- Réparation de robinet de bouteille de gaz

- Étalonnage des manomètres : termes, méthodologie, règles

- Étalonnage des manomètres : règles

- Conditions de vérification des manomètres

- Dois-je calibrer les jauges ?

- Vérification des alarmes de gaz à Sébastopol

- Conclusions et vidéo utile sur le sujet

Contenu:

Les manomètres sont des instruments qui servent à mesurer la surpression d'un gaz. Dans le cas du traitement à la flamme de surfaces métalliques, cet appareil est indispensable, car ce n'est qu'avec son aide que vous pouvez obtenir des informations sur le type de pression de gaz maintenu dans la bouteille.

L'utilisation de manomètres est nécessaire pour maintenir une pression idéale dans le système, c'est pourquoi les réducteurs de gaz sont équipés de manomètres.Étant donné que le manomètre d'un réducteur de gaz est nécessaire pour mesurer des pressions élevées, il n'a pas le type habituel d'élément de détection. Il s'agit d'un tube en cuivre, dont la particularité est qu'il a non seulement une section beaucoup plus étroite, mais également un grand nombre de tours, autour de l'axe desquels le tube se déplace lorsqu'une pression est appliquée sur la boîte de vitesses elle-même. En plus de la fonction de conversion, le tube de cuivre joue le rôle d'amortisseur, et c'est donc lui qui constitue l'essentiel du manomètre.

Sous la pression du gaz, le tube se redresse, donc, plus la pression du gaz est élevée, plus le tube se redresse. Le tube lui-même est relié à la flèche, ce qui vous permet de transférer le mouvement du tube à la flèche. La flèche elle-même affiche la valeur de pression réelle.

Étant donné que les manomètres sont conçus pour une certaine pression, chaque manomètre a une ligne rouge correspondant à la pression maximale admissible. Il est strictement interdit de charger les manomètres avec une pression dépassant leur limite supérieure de mesure.

Des manomètres à ressort sont installés sur les réducteurs d'oxygène et d'acétylène. Le manomètre du réducteur de gaz est connecté aux chambres de haute pression et de travail avec une clé, des joints en fibre et en cuir sont utilisés pour sceller la connexion.

Prescriptions obligatoires pour les navires soumis à inspection

Les exigences techniques pour les navires, qui sont présentées pour la prochaine visite, sont établies par les directives pertinentes. En termes de bouteilles de propane-butane, un tel document est RD 03112194-1094-03, et en termes d'équipement de méthane - RD 03112194-1095-03. Les deux documents ont été approuvés par le Ministère des transports de la Fédération de Russie en 2002.

Avant de présenter une bouteille automobile à un point d'inspection spécialisé en temps voulu, il est nécessaire d'effectuer une inspection indépendante et de s'assurer qu'elle répond aux exigences des documents régissant :

- la date d'expiration n'a pas expiré ;

- l'extérieur du cylindre est nettoyé de l'huile et des autres contaminants ;

- le type de navire et sa conception sont conformes aux exigences réglementaires ;

- le cylindre automobile est équipé d'un remplissage standardisé, de consommables et d'autres raccords prévus par la conception ; le té a les bouchons nécessaires ;

- les bouteilles ne contiennent pas de résidus de gaz ;

- toutes les vannes sont fermées.

RD 03112194-1094-03 et RD 03112194-1095-03 autorisent la présence de pièces et d'accessoires pour bouteilles de différentes conceptions, mais uniquement dans la limite des modifications apportées par le fabricant pendant la période de production d'un produit particulier.

Les navires doivent être vidés des résidus de carburants pour moteurs à essence dans des sites spécialement équipés. Les règles n'autorisent pas la présence d'une surpression de gaz dans les bouteilles. En cas de surpression, la bouteille n'est pas autorisée à être examinée et est renvoyée sans condition à son propriétaire.

La base du refus de mener l'enquête est la présence de fissures, d'ecchymoses, de divers types de coques, de rayures sur la génératrice extérieure de la coque, dépassant 10% de l'épaisseur de la paroi structurelle. De plus, les cylindres avec des données de passeport complètes ou partielles manquantes ne sont pas soumis à des tests, la période de certification désignée a expiré, la durée de conservation standard a expiré.

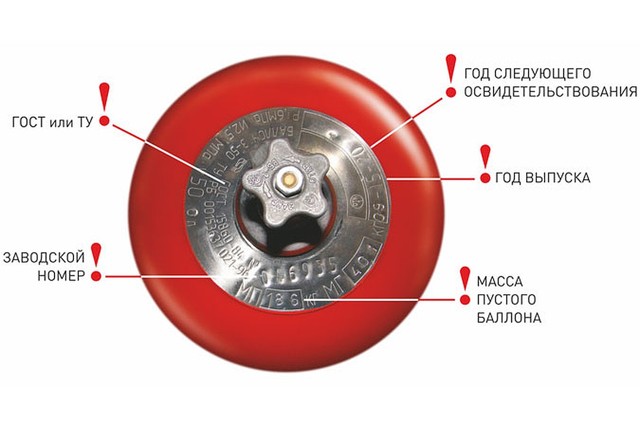

L'examen des bouteilles s'accompagne d'un marquage conforme aux règles régissant les règles d'apposition des étiquettes.La marque du point qui a effectué le contrôle, la date de la conduite et la date prévue de la prochaine enquête sont appliquées sur la plaque de marquage du fabricant par la méthode de gaufrage. Le timbre est apposé sur une ligne en chiffres arabes dont la hauteur ne doit pas être inférieure à 8 mm. L'heure fixée pour la prochaine inspection peut être dupliquée par une inscription blanche sur la génératrice extérieure du cylindre, préalablement peinte en émail rouge. De plus, des étiquettes d'avertissement blanches doivent être apposées sur la génératrice extérieure de la bouteille.

3.3 Inspection des surfaces extérieures et intérieures des cylindres

3.3.1 Inspection extérieure et intérieure

les surfaces sont réalisées afin d'identifier les défauts qui réduisent la résistance des cylindres,

et identifier les écarts par rapport aux exigences de la sécurité industrielle

03-576 et GOST

949.

3.3.2 L'inspection est soumise à 100 % des contrôles externes et internes

surfaces, filetage du col du cylindre.

3.3.3 Lors de l'inspection de la surface extérieure

ballon utiliser des loupes jusqu'à 20 fois plus. Pour le dimensionnement

des défauts détectés utilisent des outils de mesure universels -

étriers selon GOST 166, étriers selon

GOST 162 et autres.

L'erreur de mesure ne doit pas dépasser 0,1 mm.

L'inspection est effectuée conformément aux exigences du RD 03-606.

3.3.4 Lors de l'inspection de la surface interne, utilisez

éclairage avec une lampe électrique d'une tension ne dépassant pas 12 V, qui est insérée dans

ballonnet ou endoscope.

3.3.5 Un récipient, sur les surfaces duquel

fissures révélées, captivité, coquillages, doivent être jetés.

Un cylindre, sur les surfaces duquel des bosses, des risques,

dommages de corrosion et autres défauts d'une profondeur supérieure à 10 % de la valeur nominale

épaisseur de paroi, doit être jeté.

Valeurs nominales d'épaisseur de paroi en fonction du type

les cylindres correspondent au tableau 1 GOST

949 et sont donnés dans le tableau.

Cylindre dont le filetage du col présente des déchirures, écaillage

ou l'usure, doivent être jetés.

L'usure du filetage de la gorge est contrôlée par des calibres selon GOST

24998.

Il est permis de réparer le filetage du col du cylindre selon

technologie développée par OJSC RosNITI.

3.3.6 Sur la partie sphérique supérieure du cylindre doit être

données de passeport estampillées et clairement visibles spécifiées dans.

Sur les bouteilles d'une capacité jusqu'à 5 litres ou d'une épaisseur de paroi inférieure à 5

mm les données du passeport peuvent être estampillées sur une plaque soudée au cylindre, ou

appliqué avec de la peinture.

Un cylindre qui n'a pas au moins un des passeports

les données doivent être supprimées.

| Capacité | Diamètre | Épaisseur de paroi des cylindres, mm, pas moins de | ||||

| cylindre, l | cylindre, pièces, mm | Acier Carbone | acier allié | |||

| pression, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 Extérieur

la surface du cylindre doit être peinte conformément au tableau 17 PB

03-576 (tableau annexe A.1).

3.3.8 Lors de l'inspection de la bouteille, l'état de fonctionnement et

fiabilité de la fixation de l'anneau de cou et de la chaussure.

3.3.9 Cylindre avec bague défectueuse ou desserrée

le cou est autorisé pour une enquête plus approfondie après la fixation

bagues ou remplacements.

Des anneaux faibles ou neufs sont attachés

calfatage à la main ou expansion de la surface d'extrémité du col avec annulaire

poinçonnage sur presse avec une force de 500 à 600 kN selon les instructions homologuées

le responsable de l'organisation chargée de l'enquête. Profondeur d'indentation

poinçon dans le métal du col du cylindre de 1 à 2 mm.

Un croquis de l'anneau de cou est illustré à la figure B.1 de la demande.

3.3.10 Cylindre à buse oblique ou faible

une chaussure ou une chaussure défectueuse est autorisée pour une enquête plus approfondie

après avoir changé la chaussure selon les instructions approuvées par le responsable

organisation réalisant l'audit.

La chaussure défectueuse est retirée du cylindre sur la presse ou renversée

manuellement.

La buse de chaussure est produite sur une presse horizontale avec une force de

800 à 1000 kN. L'ébauche de chaussure est préchauffée à une température de

900 à 1000 °C.

L'ébauche de chaussure est découpée dans des cylindres ou des tuyaux défectueux

d'un diamètre de 219 mm avec une épaisseur de paroi de 5,2 à 8,9 mm selon GOST 8732.

La longueur de la pièce est de 125 + 5 mm.

Le patin doit être bien ajusté sur le cylindre avec un espace entre

le plan d'appui de la chaussure et du fond du cylindre n'est pas inférieur à 10 mm. A la fin de l'accompagnement

la surface de la chaussure doit être formée dans un carré.

Il est permis d'incliner le plan d'appui de la chaussure par rapport à

la normale à la génératrice du corps du cylindre n'est pas supérieure à 7 mm sur la largeur du sabot.

(Édition modifiée, Rev. No. 1).

3.3.11 Réparer la chaussure ou l'anneau de cou

n'est autorisé qu'après avoir purgé le gaz, démonté la vanne et les

dégazage des bouteilles.

3.3.12 Cylindre avec bague ou patin non réparé

un examen plus approfondi n'est pas autorisé et s'il est impossible de réparer

doit être abattu.

La fréquence d'étalonnage des manomètres

Un manomètre est un appareil qui mesure la pression dans un appareil, un réservoir ou un pipeline. Il existe plusieurs types :

- spirale;

- membrane.

Les manomètres à spirale sont constitués d'une spirale métallique qui est reliée par un élément de transmission relié à l'aiguille sur le cadran.Plus la pression est élevée, plus la spirale se déroule et entraîne la flèche avec elle. Ce qui se reflète dans l'augmentation des indicateurs de pression à l'échelle de l'appareil.

Le manomètre à membrane donne des lectures en serrant une plaque plate qui est reliée à l'élément transmetteur. Lorsqu'une pression est appliquée, la membrane fléchit et l'élément émetteur appuie sur l'aiguille du cadran. Il y a donc une augmentation des indicateurs de pression.

Pour vérifier la conformité des paramètres de précision du compteur déclarés par le fabricant, et pour contrôler l'état de fonctionnement métrologique de l'appareil, sans lequel il est impossible d'utiliser le manomètre dans les zones relevant du GROEI (règlement d'État pour assurer l'uniformité de mesures), ainsi que pour s'assurer que l'appareil fonctionne pendant la période spécifiée et que le fonctionnement est sûr, il est nécessaire d'effectuer périodiquement une vérification du manomètre. Les règles établies par l'État stipulent que, selon les caractéristiques techniques de l'appareil et les instructions du fabricant, la période de réconciliation est de 12 mois à 5 ans.

L'inspection régulière de l'appareil après un an était considérée comme la plus courante, mais maintenant les fabricants améliorent les caractéristiques de l'équipement, il existe de plus en plus souvent des appareils avec une période de vérification de 2 ans. Il convient de rappeler si le manomètre doit être inspecté et vérifié après une certaine période à compter de la date de production, et non à partir du moment où il est mis en service.

La durée de vie du manomètre est fixée par les fabricants, elle est en moyenne de 8 à 10 ans. Il est nécessaire de tenir un registre des vérifications du manomètre afin de vérifier l'appareil à temps.

Test du système d'extinction d'incendie

Le programme et la méthodologie de test d'extinction d'incendie au gaz sont réglementés par les documents réglementaires suivants :

Le programme et la méthodologie de test d'extinction d'incendie au gaz sont réglementés par les documents réglementaires suivants :

- GOST R 50969-96 ;

- GOST R 51057-200 ;

- GOST R 53281-2009.

Lors des tests, les éléments suivants sont vérifiés :

- Le volume de gaz et le degré de remplissage de la bouteille ;

- La durée de l'approvisionnement en mélange d'extinction d'incendie à gaz ;

- Le reste du mélange dans le récipient;

- L'efficacité de l'élimination de la source d'inflammation ;

- Résistance et exhaustivité de tous les éléments de l'installation après le démarrage et les vibrations qui l'accompagnent, préparation de la structure pour le rechargement ;

- Composant d'informations :

- Vitesse de rappel du dispositif de réception et de contrôle ;

- Formation d'un avis à la console centrale de sécurité et décodage de son contenu informatif ;

- Délai de soumission de toutes les commandes sur les boucles.

L'élément soumis aux charges dynamiques les plus importantes lors des essais est la canalisation. Des exigences accrues sont placées sur sa force et sa fiabilité.

Les essais des tuyaux et des raccords sont effectués conformément aux réglementations suivantes :

- Inspection visuelle de toutes les parties externes du pipeline ;

- Toutes les buses de pulvérisation (sauf la dernière) sont recouvertes de bouchons.

- Bloquer l'accès aux cylindres ou au collecteur de distribution.

- Remplissez le système d'eau par la dernière buse et assourdissez-le ;

La pression d'essai des systèmes d'extinction d'incendie à gaz est de 1,25 de la pression de service, cependant, la pression est injectée dans le système par étapes :

- 0,05 MPa ;

- 0,5 du travailleur ;

- Pression de service ;

- 1,25 de la pression de travail ;

- Entre les périodes de montée, une exposition de 1 à 3 minutes est effectuée. à ce moment, à l'aide d'un manomètre, on détermine si une fuite a commencé;

- Sous pression maximale, le système est maintenu pendant 5 minutes.

- Une fois les travaux de test terminés, le liquide est vidangé et les canalisations sont intensément soufflées à l'air comprimé.

Période de fonctionnement autorisée

Conformément à la FNP ORPD, la durée de vie est fixée par le fabricant.Selon le paragraphe 485 des règles, si la documentation technique du fabricant ne contient pas de données sur la durée de vie de la bouteille, la durée de vie est fixée à 20 ans.

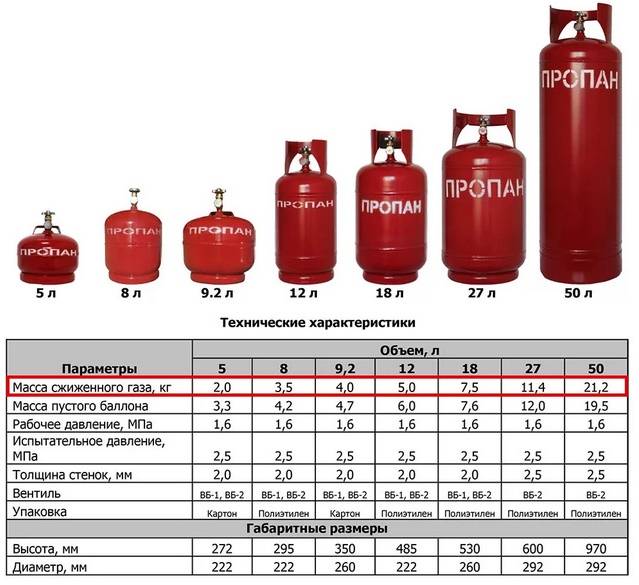

La plus grande demande concerne les conteneurs fabriqués conformément à GOST 949-73 «Bouteilles en acier de petit et moyen volume pour gaz à P (p) <= 19,6 MPa (200 kgf / cm²). Spécifications (avec amendements n° 1 à 5)". Conformément à l'article 6.2. période de garantie d'utilisation - 24 mois à compter de la date de mise en service.

Appareils fabriqués conformément à GOST 15860-84 «Bouteilles en acier soudé pour gaz d'hydrocarbures liquéfiés pour une pression jusqu'à 1,6 MPa. Les spécifications (avec les modifications n ° 1, 2) "conformément à la clause 9.2, ont une période de garantie d'utilisation - 2 ans et 5 mois à compter de la date de vente via le réseau de distribution, et pour les appareils non commerciaux - à compter de la date de réception par l'utilisateur.

Conformément aux méthodes de diagnostic technique MTO 14-3R-004-2005 et MTO 14-3R-001-2002 développées pour les appareils fabriqués conformément à GOST 15860-84 et GOST 949-73, respectivement, la durée de vie ne doit pas dépasser 40 ans, sous réserve de conditions d'examen une fois tous les 5 ans, après quoi les appareils sont rejetés.

Il est interdit d'utiliser des bouteilles fabriquées conformément au GOST ci-dessus avant le 01/02/2014, dont la durée de vie est supérieure à 40 ans.

Conformément au paragraphe 22 du Règlement technique de l'Union douanière "Sur la sécurité des équipements fonctionnant sous une pression excessive", les bouteilles fabriquées après le 02/01/2014 sont exploitées conformément à la durée de vie estimée spécifiée par le fabricant dans le passeport de l'appareil.

En savoir plus sur la durée de vie et les conditions de stockage d'une bouteille de gaz dans ce matériau.

Nous résolvons des problèmes juridiques de toute complexité.#Restez chez vous et laissez votre question à notre avocat dans le chat. C'est plus sûr ainsi.

Poser une question

Examen technique - cylindre

Certification technique des bouteilles comprend l'inspection surfaces internes et externes des cylindres; vérification de la masse et de la capacité ; essai hydraulique.

Certification technique des bouteilles, à l'exception de celles décrites ci-dessous, est effectuée au moins une fois tous les 5 ans également dans les entreprises de remplissage ou les stations-service. En même temps, les surfaces intérieures et extérieures sont examinées, un test hydraulique est effectué et la masse et la capacité du cylindre sont vérifiées. Les bouteilles d'acétylène sont soumises à une inspection externe, à des tests pneumatiques et à des tests de masse poreuse.

Certification technique des bouteilles effectué conformément aux règles pour la conception et l'exploitation sûre des appareils à pression et des paragraphes.

Certification technique des bouteilles est effectué conformément aux règles de conception et de sécurité d'exploitation des appareils à pression de l'URSS Gosgortekhnadzor et IV-B - 165 - IV-B - 172 des présentes règles.

Certification technique des bouteilles, comme mentionné ci-dessus, est produit une fois tous les 5 ans dans une station de distribution de gaz ou un point spécial.

Certification technique des bouteilles est effectuée conformément aux règles de conception et de sécurité d'exploitation des appareils à pression.

résultats examen technique des cylindres d'une capacité de plus de 100 litres sont inscrits sur le certificat des bouteilles. Les timbres sur les cylindres dans ce cas ne sont pas mis.

résultats examen technique des cylindres d'une capacité supérieure à UN n sont inscrites sur le certificat des bouteilles.Le timbre sur les cylindres dans ce cas n'est pas mis.

résultats examen technique des cylindres d'une capacité de plus de 100 litres sont inscrits dans le passeport des bouteilles. Le timbre sur les cylindres dans ce cas n'est pas mis.

résultats examen technique des cylindres d'une capacité supérieure à 100 litres sont inscrits sur les certificats des bouteilles. Les timbres sur les cylindres dans ce cas ne sont pas mis.

résultats examen technique des cylindres d'une capacité de plus de 100 litres sont inscrits dans le passeport des bouteilles, dans ce cas ils ne mettent pas de cachet sur les bouteilles.

résultats examen technique des cylindres d'une capacité de plus de 100 litres sont inscrits dans le passeport des bouteilles. Le timbre sur les cylindres dans ce cas n'est pas mis.

résultats examen technique des cylindres d'une capacité de plus de 100 litres sont inscrits sur le certificat des bouteilles. Les timbres sur les cylindres dans ce cas ne sont pas mis.

résultats examen technique des cylindres d'une capacité de plus de 100 litres sont inscrits dans le passeport des bouteilles. Le timbre sur les cylindres dans ce cas n'est pas mis.

résultats examen technique des cylindres d'une capacité de plus de 100 litres sont inscrits sur le certificat des bouteilles. Les timbres sur les cylindres dans ce cas ne sont pas mis.

Ne convient pas pour une utilisation ultérieure

Pourquoi les cylindres qui ont atteint la durée de vie standard, mais qui ont réussi l'examen technique, ne devraient-ils pas être acceptés pour le ravitaillement ?

Selon le paragraphe 485 des Règles (...), même les réservoirs à gaz qui ont passé avec succès l'examen technique et qui ont purgé la période réglementaire sont impropres à une utilisation ultérieure.

Le même paragraphe stipule que si des cas de recertification réussie après novembre 2014 sont constatés,conteneurs dont la durée de vie a expiré, ces résultats doivent être annulés, car selon les nouvelles règles. l'examen des bouteilles au-delà de leur durée de vie est interdit.

Un matériau qui a épuisé ses ressources de résistance est capable de s'effondrer à tout moment.

Toutes ces mesures et des réglementations plus strictes visent à renforcer la sécurité du fonctionnement des réservoirs de gaz dont le contenu est sous pression.

Cela est dû à l'utilisation accrue de bouteilles en fin de vie et, par conséquent, à la survenue d'accidents.

Résister aux exigences de ces règles ... signifie mettre en danger non seulement votre santé et votre vie, mais également la vie d'autres personnes, ce qui est non seulement déraisonnable, mais également criminel.

À quelles exigences les bouteilles de gaz doivent-elles répondre, comment les utiliser correctement, qu'est-ce qu'un examen et quelle procédure les bouteilles doivent-elles suivre dans une station-service ? À ce sujet dans la vidéo :

Vous n'avez pas trouvé de réponse à votre question ? Découvrez comment résoudre votre problème particulier - appelez dès maintenant :

Pour le stockage et le transport de gaz comprimés et liquéfiés, des conteneurs en métal ou en matériaux composites sont utilisés. Ces récipients sont conçus pour le fait que le gaz y sera stocké sous une certaine pression. Ainsi, GOST 15860-84 détermine que la pression de fonctionnement dans le réservoir de propane ne doit pas dépasser 1,6 MPa. Il existe également des conteneurs conçus pour une pression supérieure à 5 MPa. Tous les conteneurs utilisés pour le stockage de gaz doivent être testés et inspectés périodiquement.

Vérification de la bouteille de gaz

L'examen d'une bouteille de gaz est un événement qui s'impose avant tout à son propriétaire.La certification peut garantir que la bouteille peut fonctionner en toute sécurité et peut être utilisée conformément à sa destination, sinon elle n'est pas autorisée à être utilisée. Il existe une seule procédure d'enquête, au cours de laquelle les surfaces des cylindres sont inspectées pour détecter les dommages à la surface.

Effectuer un contrôle de qualité du marquage et de la coloration pour la conformité aux exigences de GOST, l'état de la grue. De plus, dans le cadre du processus de certification, des tests hydrauliques des réservoirs de stockage de gaz sont effectués. Les résultats de l'inspection et des tests effectués sont consignés dans le passeport qui accompagne le produit tout au long de son fonctionnement.

Sans la mise en œuvre de telles mesures, le ravitaillement en carburant et l'exploitation de conteneurs pour le stockage et le transport de gaz sont inacceptables. L'inspection des bouteilles et la délivrance d'une conclusion à leur sujet ne peuvent être effectuées que par une organisation disposant de tous les permis et pouvoirs nécessaires des autorités de surveillance nationales compétentes.

Les navires de stockage de gaz doivent être certifiés une fois toutes les quelques années. La durée dépend de plusieurs paramètres - du matériau, par exemple, si les cylindres sont en acier allié ou en acier au carbone, il leur suffit de suivre cette procédure une fois tous les cinq ans. Les bouteilles installées sur les voitures dans le cadre du GPL doivent être certifiées dans trois ou cinq ans.

Les bouteilles, qui fonctionnent en conditions stationnaires et sont destinées au stockage de gaz inertes, subissent les examens nécessaires une fois tous les dix ans.

Les périodes d'inspection désignées doivent être strictement respectées. Tout est question de sécurité.Si les contenants sont destinés au stockage et au transport de propane, d'acétylène ou d'autres gaz explosifs, tout défaut sur la surface extérieure de la bouteille peut entraîner des conséquences irréparables.

Dès que des doutes surgissent sur les performances d'un réservoir de stockage de gaz, il faut le retirer de la circulation et en acheter ou en louer un nouveau.

Cas où l'utilisation d'un manomètre est interdite.

S'il n'y a pas de sceau ou de marque dans le manomètre, la période d'étalonnage est en retard ou le pointeur d'engrenage ne revient pas à la marque initiale, de plus de la moitié de l'erreur autorisée lorsqu'il est allumé, il est alors interdit d'utiliser une telle pression jauge.

De plus, il est interdit d'utiliser un instrument dont le verre est brisé ou présente d'autres dommages susceptibles d'affecter les lectures correctes.

En conclusion, nous notons qu'un manomètre en bon état peut servir de garantie de la sécurité du travail avec un équipement de soudage au gaz.

Les appareils et outils de mesure nécessitent un contrôle à l'aide de compteurs métriques. Des manomètres qui analysent la pression des liquides et des gaz sont installés sur les chaudières de chauffage, les bouteilles de gaz et utilisés sur les unités de production. Afin d'obtenir les lectures correctes de l'appareil et de protéger les employés de l'entreprise, un étalonnage périodique des manomètres doit être effectué.

Conception et types

Le propane (CH3)2CH2 est un gaz naturel à haut pouvoir calorifique : à 25°C, son pouvoir calorifique dépasse 120 kcal/kg

En même temps, il doit être utilisé avec des précautions particulières, car le propane est inodore, mais même à sa concentration dans l'air de seulement 2,1 %, il est explosif.

Il est particulièrement important que, étant plus léger que l'air (la densité du propane n'est que de 0,5 g / cm 3), le propane monte et, par conséquent, même à des concentrations relativement faibles, constitue un danger pour le bien-être humain

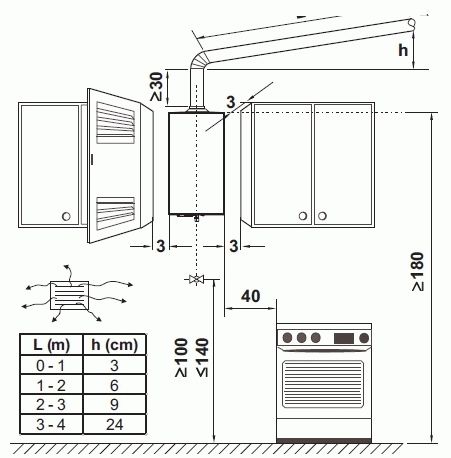

Un réducteur de propane doit remplir deux fonctions - fournir un niveau de pression strictement défini lorsqu'un appareil y est connecté et garantir la stabilité de ces valeurs de pression pendant le fonctionnement ultérieur. Le plus souvent, des machines à souder au gaz, des radiateurs à gaz, des pistolets thermiques et d'autres types d'équipements de chauffage sont utilisés comme tels. Ce gaz est également utilisé pour la bouteille de propane d'une voiture fonctionnant au carburant liquéfié.

Il existe deux types de réducteurs au propane - à une et à deux chambres. Ces derniers sont utilisés moins fréquemment, car leur conception est plus complexe et leur capacité distinctive - à réduire systématiquement la pression de gaz dans deux chambres - n'est utilisée dans la pratique qu'avec des exigences accrues en matière de niveau de chute de pression admissible. Sont considérés comme des modèles courants de boîtes de vitesses BPO 5-3, BPO5-4, SPO-6, etc.. Le deuxième chiffre du symbole indique la pression nominale, MPa, à laquelle le dispositif de sécurité se déclenche.

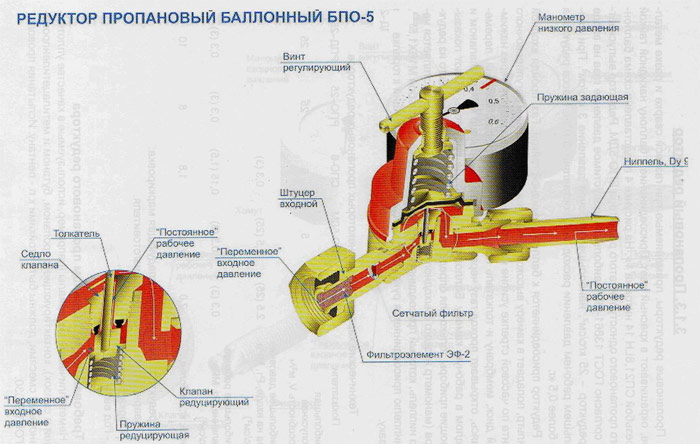

Structurellement, un réducteur de propane à chambre unique de type BPO-5 (Balloon Propane Single-chamber) se compose des composants et pièces suivants :

- Corps.

- poussoir.

- Siège de soupape.

- Ressort réducteur.

- membranes.

- La vanne de fermeture.

- Mamelon de connexion.

- Raccord d'admission.

- réglage du ressort.

- filtre à mailles.

- manomètre.

- Vis de réglage.

Les principales caractéristiques techniques des réducteurs au propane sont :

- Débit maximal en termes de volume de gaz par unité de temps, kg / h (marqué d'un chiffre situé immédiatement après l'abréviation de la lettre; par exemple, un réducteur de propane de type BPO-5 est conçu pour ne pas laisser passer plus de 5 kg de propane par heure);

- Pression de gaz d'entrée maximale, MPa. Selon la taille de l'appareil, elle peut être comprise entre 0,3 et 2,5 MPa ;

- Pression de sortie maximale ; dans la plupart des conceptions, il est de 0,3 MPa, et adapté au même indicateur pour une unité consommatrice de gaz.

Tous les réducteurs de propane fabriqués doivent être entièrement conformes aux exigences de GOST 13861.

PRESSION DU CYLINDRE

Le sertissage est le processus de test d'un cylindre HBO automobile pour la résistance et l'étanchéité.

Comment s'effectue la vérification ?

Des tests hydrauliques (eau) et pneumatiques (air) sont effectués :

Hydraulique : tout l'air est retiré du navire et rempli d'eau ;

Sous pression, un test d'étanchéité est effectué, après quoi la bouteille est vidangée (séchage);

Pneumatique : le récipient est immergé dans un récipient avec de l'eau et testé avec de l'air comprimé ou un gaz inerte (conformément au PB 03-576-03, il est permis de remplacer une procédure par une autre).

L'essence est la même - vérifier l'étanchéité.

Après avoir passé avec succès le test de pression, la bouteille automobile est considérée comme apte à l'emploi et est transférée pour vérification (certification et marquage).

VÉRIFICATION DE LA BOUTEILLE

La vérification d'une bouteille de gaz (propane et méthane) sert de confirmation de la pleine conformité de la bouteille de gaz aux exigences de sécurité.

Après tous les contrôles de la bouteille, sa certification est effectuée: documenter le permis d'admission et de fonctionnement ultérieur de la bouteille dans le système HBO.

Le client reçoit :

Attestation de réalisation des essais périodiques des équipements de ballons à gaz installés sur le véhicule (formulaire 2B) ;

Marquer dans le passeport la date du prochain réexamen du véhicule ;

Les documents de vérification de la bouteille de gaz de la voiture indiquent que le navire a été soumis à une inspection externe et interne et à des tests hydrauliques (pneumatiques) et a été jugé apte à des travaux ultérieurs dans le système HBO de la voiture.

Les résultats de la vérification de la bouteille, à savoir le certificat sur formulaire 2B, doivent être emportés avec vous. Il peut être exigé pour présentation dans trois cas: à la demande de l'inspecteur de la police de la circulation, lors de l'entretien du véhicule (TO) et de la réception d'une carte de diagnostic, ainsi que dans certaines stations-service (qui exigent des certificats de vérification des bouteilles lors du ravitaillement).

PRIX DE L'EXPERTISE ET DE LA CERTIFICATION DES CYLINDRES

Le coût des travaux dépend de l'état du cylindre HBO identifié lors de la certification (si un nettoyage anticorrosion, un apprêt, une peinture, etc. est nécessaire) et si des travaux supplémentaires sont nécessaires (démontage-installation ou il est fourni dans un démonté et préparé , nettoyé de la saleté).

Coût de l'examen, de la recertification, des tests de pression et de la vérification d'une bouteille (sans démontage), y compris l'exécution et la délivrance des documents sur sa vérification (2a, 2b) :

Si le cylindre présente de la corrosion (pas plus de 10 % de la surface totale du récipient), des travaux de peinture supplémentaires sont effectués avant le test de pression, selon la liste de prix :

| Nettoyage + préparation + apprêt + peinture + application d'inscription technique (restauration) | |

| 3 000 roubles | Bouteille de 50l (diamètre 300, L jusqu'à 1000 mm) |

| 5 000 roubles | pour diamètre 360, L 1300 mm |

| 7 000 roubles | diamètre 400 - 500, L 1000 mm |

Temps d'exécution - 2 jours.

Comme vous pouvez le constater, les prix de toutes les procédures sont très peu coûteux, compte tenu de l'étendue des travaux avec des équipements à gaz. C'est un petit prix à payer pour la sécurité de la bouteille que vous transportez dans votre voiture.

Réparation de robinet de bouteille de gaz

Les principaux dysfonctionnements des vannes gaz

En fait, la conception de la soupape à gaz n'est pas difficile et il n'y a rien de spécial à casser dedans. Mais néanmoins, pour un certain nombre de raisons, il peut soit commencer à laisser passer du gaz, soit complètement échouer. Une des raisons de ses pannes est l'attitude négligente du personnel. Par exemple, appliquer une force excessive lors de l'ouverture ou de la fermeture. Cela peut soit dénuder le fil, soit casser la tige.

De plus, les particules étrangères entrant dans le détendeur peuvent les empêcher de fermer complètement la vanne, ce qui entraînera inévitablement une fuite de gaz. Dans tous les cas, au moindre soupçon de défauts dans le corps ou le mécanisme de la soupape à gaz, la bouteille doit être retirée du lieu de travail ou des locaux d'agrément et envoyée en réparation.

Oui, sans aucun doute, le robinet de gaz peut être retiré de la bouteille et inspecté par vous-même et, si nécessaire, purgé ou réparé, mais il ne faut pas oublier que tout travail avec une bouteille de gaz comporte un danger potentiel. C'est pourquoi il est strictement interdit de démonter les vannes de gaz de manière indépendante dans des conditions artisanales. S'il y a ne serait-ce qu'une petite opportunité de transférer la réparation d'une vanne de gaz à un atelier, il est préférable de le faire.

Étalonnage des manomètres : termes, méthodologie, règles

Divers instruments de mesure peuvent être installés dans le système d'injection d'air comprimé ; un manomètre est largement utilisé. Comme beaucoup d'autres appareils, celui-ci doit subir un entretien périodique. Seulement dans ce cas, vous pouvez être sûr qu'il durera longtemps et que les lectures obtenues seront exactes. Examinez plus en détail toutes les caractéristiques de la procédure de vérification du manomètre.

Étalonnage des manomètres : règles

Les manomètres doivent être vérifiés uniquement en tenant compte des règles et recommandations de base, car les erreurs commises peuvent entraîner une diminution de la précision du produit. Les règles de base sont les suivantes :

- Tout d'abord, un manomètre est inspecté pour déterminer l'état du mécanisme. Des dommages à l'appareil peuvent indiquer que la vérification n'en vaut pas la peine. Certains défauts peuvent être éliminés, par exemple en remplaçant le verre de protection, tout dépend des caractéristiques d'un modèle de manomètre particulier.

- Les conditions les plus approximatives de fonctionnement sont créées. Un exemple est l'indicateur d'humidité de l'air, de pression atmosphérique et de température ambiante.

- Au début du test, le pointeur doit être à zéro. Cela élimine la possibilité d'une erreur au moment de la mesure.

S'il n'est pas possible de régler la flèche sur zéro, l'appareil est ajusté à l'aide d'un boulon spécial.

Conditions de vérification des manomètres

L'accent est mis sur les délais. Le but de l'étalonnage est d'améliorer la précision des lectures. Parmi les fonctionnalités, nous notons les points suivants:

Il est possible d'effectuer indépendamment la procédure en question uniquement si l'appareil est installé en tant qu'élément de mécanismes irresponsables.

Dois-je calibrer les jauges ?

La vérification primaire de l'appareil est effectuée pour déterminer la pression nominale. À l'avenir, le contrôle vous permet d'exclure la possibilité de réduire la précision.

Un étalonnage périodique du manomètre est nécessaire afin d'exclure la possibilité de sa défaillance.

Certains systèmes ne peuvent pas fonctionner sans l'utilisation d'un manomètre.

Si vous n'effectuez pas la procédure à temps, vous pouvez rencontrer les problèmes suivants :

- Erreur de mesure. Dans certains cas, une petite erreur ne réduit pas l'efficacité du compresseur, dans d'autres, la précision de la pression est importante.

- La durée de vie du manomètre est considérablement réduite. Certains dommages au mécanisme pendant son fonctionnement à long terme peuvent entraîner une usure rapide. Le coût des manomètres de haute précision est très élevé.

- Il existe une possibilité de fuite du fluide, ce qui entraînera une diminution de la pression dans le système.

En conclusion, nous notons que s'il est nécessaire d'étalonner l'appareil de mesure du compresseur, vous pouvez effectuer vous-même ce travail. Pour ce faire, vous pouvez acheter un appareil spécial dans un magasin spécialisé. D'autres mécanismes, qui sont soumis à des exigences plus élevées, doivent être vérifiés exclusivement par un spécialiste. Après la procédure, un remplissage doit être placé.

, veuillez sélectionner un morceau de texte et appuyez sur Ctrl+Entrée.

Vérification des alarmes de gaz à Sébastopol

CJSC "YUSTIR" effectue la vérification des alarmes de gaz, à la fois à l'installation et dans un laboratoire spécialisé, conformément aux méthodes de vérification en vigueur.

Les avertisseurs de gaz sont conçus pour prévenir les fuites de gaz : propane méthane, monoxyde de carbone, etc., ils sont installés dans les chaufferies et les fracturations hydrauliques. En règle générale, les dispositifs de signalisation sont calibrés une fois par an (selon le modèle, l'intervalle de calibrage peut être différent).

Le but de la vérification est d'identifier un détecteur de contamination de gaz défectueux en simulant jusqu'à des concentrations explosives à l'aide de mélanges de gaz de vérification (CGM).

Vérification sur site - nos spécialistes sont prêts à se rendre sur le site avec l'équipement nécessaire pour calibrer les alarmes de gaz sur le lieu d'opération, pour régler et calibrer à l'aide de mélanges de gaz de test.

Vérification en laboratoire

Notre société effectue des réglages et des réparations dans un laboratoire équipé, dispose d'une large gamme de pièces de rechange pour la réparation des alarmes de pollution par les gaz, tant nationales qu'importées.

Le laboratoire respecte toutes les exigences de la procédure de vérification, ce qui est extrêmement important lors de la mise en place et de l'étalonnage, et de l'étalonnage des détecteurs de gaz. Si nécessaire, l'organisation dispose d'un important fonds d'échange d'alarmes de gaz vérifiées, ce qui permet la livraison au laboratoire pour une réparation ultérieure de l'appareil

La vérification des analyseurs de gaz est effectuée sur le site d'installation chez le client. La vérification des détecteurs de gaz pour le monoxyde de carbone et le méthane (vérification des capteurs de gaz) doit être effectuée une fois par an.

CJSC "YUSTIR" réalise un ensemble de travaux sur l'organisation de la vérification, de l'étalonnage et de la réparation des alarmes à gaz. La vérification des détecteurs de gaz est effectuée avec la délivrance de certificats de vérification de l'échantillon établi. Le prix comprend un cycle complet de réalisation d'un robot pour le contrôle des alarmes gaz.

Conclusions et vidéo utile sur le sujet

Ce dont vous devez vous méfier lors de l'achat de cylindres :

Recommandations pour l'auto-réparation :

Seul un équipement à gaz en état de marche peut assurer le confort et la sécurité des propriétaires

Des contrôles réguliers sont un autre moyen de protéger les citoyens contre un accident accidentel, de sorte que les exigences du service de gaz doivent être traitées avec attention et responsabilité.

Dans le cas des réducteurs de gaz, une fois par an, faites vérifier les manomètres par un spécialiste et, si nécessaire, remplacez ou réparez l'équipement.

Vous pouvez participer à la discussion, laisser le matériel, partager votre expérience ou poser des questions d'intérêt à nos spécialistes - le bloc de contact se trouve sous l'article.