- Pressostat bricolage

- Demande de service

- Ajustement de poste

- Types d'obturateurs

- Quelques trucs et astuces

- Spécifications techniques

- Astatique

- Statique

- Isodromnie

- Objectif

- Compresseur d'air de pièces automobiles

- Réglage du relais

- Seuil de pression inférieur

- Seuil de pression supérieur

- Plomberie dans la maison

- En bref sur les principaux

- Processus de réglage et de mise en service

- Pressostat bricolage

- Types de pressostats

- Conclusion

Pressostat bricolage

Si vous avez chez vous un thermostat en état de marche provenant d'un vieux réfrigérateur, ainsi que des compétences professionnelles, vous pouvez fabriquer en toute sécurité un pressostat pour un compresseur de vos propres mains. Cependant, il convient d'avertir à l'avance qu'une telle solution ne peut pas différer dans de grandes possibilités pratiques, car la pression supérieure avec une telle approche ne sera limitée que par la résistance du soufflet en caoutchouc.

Demande de service

Après avoir ouvert le couvercle, l'emplacement du groupe de contacts requis est découvert, à cette fin, le circuit est appelé. La première étape consiste à affiner la connexion du compresseur avec le relais thermique: les groupes de contact sont connectés aux bornes du circuit du moteur électrique et la vanne de décharge est connectée au tuyau de sortie avec un manomètre de contrôle. La vis de réglage est située sous le couvercle du thermostat.

Lorsque le compresseur est démarré, la vis tourne doucement, en même temps, vous devez surveiller les lectures du manomètre. Il convient de veiller à ce que le récepteur soit rempli de 10 à 15 % ! Pour obtenir la pression minimale, il est nécessaire de déplacer en douceur la tige du bouton facial. À cette fin, le couvercle est placé à sa place d'origine, après quoi le réglage est effectué presque à l'aveugle, car il n'y a nulle part où installer le deuxième manomètre.

Pour des raisons de sécurité, il est déconseillé de régler la pression du thermostat au-delà de 1-6 atm ! Si des appareils avec un soufflet plus fort sont utilisés, la portée maximale peut être portée à 8-10 atm, ce qui est généralement suffisant pour la plupart des tâches.

Le tube capillaire n'est coupé qu'après vous être assuré que le relais fonctionne. Après la libération du réfrigérant à l'intérieur, l'extrémité du tube est placée à l'intérieur de la soupape de décharge et soudée.

L'étape suivante est un pressostat fait maison pour que le compresseur soit connecté au circuit de commande. Pour ce faire, le relais est fixé au tableau de commande avec un écrou. Le contre-écrou est vissé sur les filetages de la tige, grâce auquel la pression d'air peut être ajustée à l'avenir.

Compte tenu du fait que le groupe de contact du relais thermique de n'importe quel réfrigérateur est conçu pour fonctionner avec des courants élevés, ils peuvent commuter des circuits assez puissants, par exemple des circuits secondaires lorsqu'ils fonctionnent avec un moteur à compresseur

Ajustement de poste

En résumant toutes les étapes principales, nous pouvons dire que le réglage du compresseur doit nécessairement inclure les opérations suivantes :

- Vérification de l'intégrité et de la fiabilité des connexions électriques et pneumatiques, surveillance de la conformité du niveau des fluides lubrifiants, de l'intégrité et de l'état de fonctionnement de l'entraînement, surveillance du sens de rotation du groupe compresseur ;

- Démarrage de la station, au cours duquel l'état et l'état de fonctionnement des vannes sont évalués ;

- Évaluation et vérification de l'opérabilité de l'installation sans charge ;

- Vérification de l'état de fonctionnement des systèmes d'arrêt d'urgence automatique ;

- Contrôle de la température dans le bloc ;

- Dépannage et leur élimination ;

- Ajustez directement la pression produite par le compresseur.

Attention : le dernier point ne peut pas être confié à un travailleur non préparé. Le réglage direct de la pression ne doit être effectué que par du personnel formé et expérimenté.

Lors du réglage :

- Des mesures de la pression maximale et minimale réelle sont effectuées ;

- A l'aide d'un capteur, les réglages changent dans le bon sens ;

- La plage de travail (moyenne pression) est décalée ;

- Après avoir allumé le compresseur, le premier point de réglage est répété ;

- Si nécessaire, un ajustement supplémentaire des valeurs maximales, minimales et moyennes est effectué.

Types d'obturateurs

Un ensemble important de corps papillons 220 V sont les vannes à siège unique, à soupape, à membrane, à disque, à double siège, à pincement avec joints rigides ou élastiques. Avec une diminution de l'étanchéité des vannes non chargées des systèmes industriels, la réparation d'une vanne 380 V est effectuée par un atelier mécanique après un diagnostic préalable de toutes les pièces et mécanismes.

Un ensemble important de corps papillons 220 V sont les vannes à siège unique, à soupape, à membrane, à disque, à double siège, à pincement avec joints rigides ou élastiques. Avec une diminution de l'étanchéité des vannes non chargées des systèmes industriels, la réparation d'une vanne 380 V est effectuée par un atelier mécanique après un diagnostic préalable de toutes les pièces et mécanismes.

La prévention des dispositifs de contrôle est effectuée conformément au plan approuvé par le fabricant du produit et aux normes de l'unité de contrôle du gaz.Les valeurs limites de réglage sont déterminées par les conditions technologiques et les spécificités de l'organisation exploitante.

Chaque appareil possède un numéro de série, un passeport, un certificat de conformité à la norme étatique. Toutes les manipulations ou réparations prévues sont affichées dans le journal opérationnel GRU.

Quelques trucs et astuces

Pour le fonctionnement normal de la station de pompage, il est recommandé de mesurer la pression d'air dans l'accumulateur tous les trois mois. Cette mesure aidera à maintenir des paramètres stables dans le fonctionnement de l'équipement. Un changement brutal des indicateurs peut indiquer une sorte de panne qui doit être corrigée.

Afin de surveiller rapidement l'état du système, il est logique d'enregistrer simplement les lectures du manomètre d'eau de temps en temps lors de la mise en marche et de l'arrêt de la pompe. S'ils correspondent aux chiffres définis lors de la configuration de l'équipement, le système peut être considéré comme normal.

Une différence notable indique qu'il est nécessaire de vérifier la pression d'air dans le réservoir hydraulique et, éventuellement, de reconfigurer le pressostat. Parfois, il vous suffit de pomper de l'air dans l'accumulateur et les performances reviendront à la normale.

La précision du manomètre a une certaine erreur. Cela peut être dû en partie au frottement de ses pièces mobiles lors des mesures. Pour améliorer le processus de lecture, il est recommandé de lubrifier en plus le manomètre avant de commencer les mesures.

Le pressostat, comme les autres mécanismes, a tendance à s'user avec le temps. Dans un premier temps, vous devez choisir un produit durable. Un facteur important dans le fonctionnement à long terme du pressostat est le réglage correct.n'utilisez pas cet instrument aux pressions supérieures maximales autorisées.

S'il y a des problèmes et des inexactitudes dans le fonctionnement du pressostat, il peut être nécessaire de le démonter et de le nettoyer des contaminants

Une petite marge doit être laissée, les éléments de l'appareil ne s'useront pas aussi rapidement. S'il est nécessaire de régler la pression supérieure dans le système à un niveau suffisamment élevé, par exemple à cinq atmosphères, il est préférable d'acheter un relais avec une valeur de fonctionnement maximale autorisée de six atmosphères. Trouver un tel modèle est plus difficile, mais c'est tout à fait possible.

La présence de contaminants dans les conduites d'eau peut entraîner de graves dommages au pressostat. Il s'agit d'une situation typique pour les anciennes conduites d'eau constituées de structures métalliques.

Avant d'installer la station de pompage, il est recommandé de nettoyer soigneusement l'alimentation en eau. Cela ne fera pas de mal de remplacer complètement les tuyaux métalliques par des structures en plastique, si possible.

Lors du réglage du relais, les ressorts de réglage doivent être traités avec un soin extrême. S'ils sont trop compressés, c'est-à-dire tordus pendant le processus d'installation, des erreurs commenceront très bientôt à être observées lors du fonctionnement de l'appareil. Une panne de relais dans un proche avenir est presque garantie.

Si, lors de la vérification du fonctionnement de la station de pompage, une augmentation progressive de la pression d'arrêt est observée, cela peut indiquer que l'appareil est bouché. Vous n'avez pas besoin de le changer tout de suite.

Il est nécessaire de dévisser les quatre boulons de fixation sur le boîtier du pressostat, de retirer l'ensemble membrane et de bien rincer l'intérieur du pressostat, si possible, ainsi que toutes les petites ouvertures.

Parfois, il suffit simplement de retirer le relais et de nettoyer ses trous de l'extérieur sans démontage. Cela ne fait pas de mal non plus de nettoyer toute la station de pompage. Si de l'eau commence soudainement à s'écouler directement du boîtier du relais, cela signifie que des particules de pollution ont traversé la membrane. Dans ce cas, l'appareil devra être complètement remplacé.

Spécifications techniques

Les paramètres techniques du dispositif de contrôle sont conçus pour visualiser les indicateurs de pression de gaz maximale et minimale, ainsi que le débit du fluide de travail. La valeur la plus élevée à l'entrée / sortie pour un milieu liquéfié est de 250 atm., Pour le carburant liquéfié - 25 atm. À la sortie, l'indicateur varie entre 1 et 16 atm.

Les paramètres techniques du dispositif de contrôle sont conçus pour visualiser les indicateurs de pression de gaz maximale et minimale, ainsi que le débit du fluide de travail. La valeur la plus élevée à l'entrée / sortie pour un milieu liquéfié est de 250 atm., Pour le carburant liquéfié - 25 atm. À la sortie, l'indicateur varie entre 1 et 16 atm.

Dans la conception, le régulateur de pression de gaz électrique 220 V contient un mécanisme sensible qui peut comparer le signal du point de consigne à la valeur actuelle, convertit l'impulsion de commande en travail mécanique pour déplacer la plaque mobile en position neutre. En cas de dépassement de la force de commutation, l'élément sensible, ou le pilote, envoie un ordre d'extinction aux capteurs.

Le régulateur pilote peut être astatique, statique, isodromique.

Astatique

Pendant le fonctionnement, un relais de type astatique subit deux types de charge : active (agissante) et passive (opposée). Il est recommandé de connecter un appareil à membrane sensible à l'équipement de prélèvement de gaz de la canalisation centrale. Un dispositif de ce type ajuste la pression du milieu du système en fonction des indicateurs donnés, quel que soit le degré de charge de travail sur l'élément de commande.

Statique

Le kit de conception du pressostat statique comprend des stabilisateurs de processus qui offrent une résistance au frottement et au jeu sur les joints du système.Les dispositifs statiques forment des indicateurs d'équilibre qui diffèrent des valeurs admissibles de la charge nominale. Le processus de régulation est activé par la force agissante le long de l'amplitude amortie.

Isodromnie

L'activation automatique du relais industriel isodromique est effectuée lorsque la pression s'écarte de la valeur de consigne. Le corps du pilote 380 V répond aux lectures réelles du manomètre qui diffèrent de la norme autorisée. Pour décharger la pression, l'élément de régulation réduit indépendamment les performances au paramètre de fonctionnement optimal.

Objectif

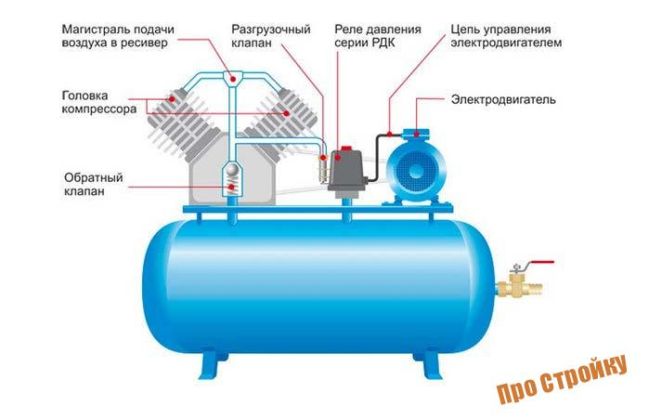

Après le démarrage du moteur du compresseur, la pression dans le récepteur commence à monter.

Si le curseur du rhéostat d'excitation R est déplacé, une résistance sera introduite dans le circuit d'enroulement SHOV. La présence d'un connecteur libre vous permet d'installer un manomètre de contrôle dans un endroit pratique pour l'utilisateur. En contrôlant la pression sur le manomètre, réglez les valeurs requises.

Les autres noms sont télépressostat et pressostat. Pour ce faire, vous devrez : Déconnecter le câblage des contacts ; Mangez un morceau des tubes du moteur qui le relient à d'autres pièces ; Image 4 - mordant le tube du moteur Dévissez les boulons de fixation et retirez-les du boîtier ; Déconnecter le relais en dévissant les vis ; Image 5 - déconnexion du relais Ensuite, vous devez mesurer la résistance entre les contacts ; En attachant les sondes du testeur aux contacts de sortie, vous devriez normalement obtenir OM, selon le modèle du moteur et du réfrigérateur. Le système de travail se compose de ressorts de différents niveaux de rigidité qui réagissent aux changements de pression.

Il peut également y avoir d'autres mécanismes auxiliaires qui nécessitent une activation : une soupape de sécurité ou une soupape de décharge.Types de dispositifs pressostatiques Il n'y a que deux variantes dans l'exécution de l'unité de compresseur d'automatisation. Avec l'aide d'un relais, il devient possible de travailler automatiquement tout en maintenant le niveau de compression requis dans le récepteur.

Recommandé : Comment réparer le câblage aérien

Compresseur d'air de pièces automobiles

C'est le plus grand fournisseur de la CEI. Schéma de contrôle automatisé du compresseur électrique Le deuxième contact PB1 active le relais d'alarme P2 après 15 secondes, son contact fermé peut déclencher une alarme, mais à ce moment la pompe attachée au compresseur a le temps de créer la pression nécessaire dans la lubrification système, et le pressostat d'huile RDM s'ouvre, interrompant le circuit d'alarme. Circuit de commande de l'entraînement électrique de la pompe à ballast incendie Lors de la mise sous tension du circuit, avant même le démarrage du moteur, les relais temporisés électromagnétiques RU1, RU2, RU3 du relais d'accélération sont activés. Cet indicateur doit être inférieur à la pression nominale de la soufflerie.

Habituellement, la valeur de différence est réglée sur 1 bar. Si le relais tombe en panne et que le niveau de compression dans le récepteur atteint des valeurs critiques, la soupape de sécurité fonctionnera pour éviter un accident, soulageant l'air.

Le redémarrage avec le bouton KNP est possible lorsque le contact Rv est fermé dans son circuit, ce qui correspond à la position du curseur Rv à droite. Le système d'exploitation est constitué de mécanismes à ressort avec différents degrés de rigidité, reproduisant la réponse aux fluctuations de l'unité de pression d'air.

Si le pressostat s'avérait être l'objet d'un dysfonctionnement, le professionnel insistera pour remplacer l'appareil. De plus, il y aura une chute de pression importante dans le système.Un manomètre de contrôle est installé s'il n'est pas nécessaire, puis l'entrée filetée est également bouchée.

Le compresseur ne peut pas monter en régime RÉPARATION mauvais démarrage FORTE VFL-50

Réglage du relais

Le fabricant fournit le réglage des stations de pompage pour les indicateurs moyens :

- niveau inférieur - 1,5-1,8 bar;

- niveau supérieur - 2,4-3 bars.

Seuil de pression inférieur

Si le consommateur n'est pas satisfait de ces valeurs, sachant comment régler la pression dans la station de pompage, elles peuvent être modifiées. Après avoir réglé l'installation de la bonne pression dans le réservoir de stockage, procédez au réglage des paramètres du capteur :

- La pompe et le relais sont hors tension. Tout le liquide est évacué du système. Le manomètre est à zéro à ce point.

- Le couvercle en plastique du capteur est retiré avec un tournevis.

- Allumez la pompe et enregistrez les lectures du manomètre au moment où l'équipement est éteint. Cet indicateur est la pression supérieure du système.

- Le robinet le plus éloigné de l'appareil s'ouvre. L'eau s'écoule progressivement, la pompe se remet en marche. À ce stade, la pression inférieure est déterminée par le manomètre. La différence de pression à laquelle l'équipement est actuellement réglé est calculée mathématiquement - en soustrayant les résultats obtenus.

Ayant la possibilité d'évaluer la pression du robinet, sélectionnez le réglage requis. Le réglage pour augmenter la pression de la station de pompage s'effectue en serrant l'écrou sur un gros ressort. Si la pression doit être réduite, l'écrou est desserré. N'oubliez pas que les travaux de réglage sont effectués après avoir débranché l'appareil de l'alimentation électrique.

Seuil de pression supérieur

Pour régler la fréquence optimale de mise en marche de la pompe, il est nécessaire de régler la différence de pression. Un petit ressort est responsable de ce paramètre. La valeur optimale de la différence entre les seuils de pression supérieur et inférieur est de 1,4 atm. S'il est nécessaire d'augmenter la limite supérieure à laquelle l'appareil s'éteint, l'écrou du petit ressort est tourné dans le sens des aiguilles d'une montre. En diminuant - dans la direction opposée.

Quel effet ce réglage a-t-il sur l'équipement ? Un indicateur inférieur à la moyenne (1,4 atm.) Assurera un approvisionnement uniforme en eau, mais l'appareil s'allumera souvent et tombera rapidement en panne. Le dépassement de la valeur optimale contribue à une utilisation en douceur de la pompe, mais l'alimentation en eau en souffrira en raison de surpressions notables

Le réglage de la différence de pression de la station de pompage est effectué en douceur et avec soin. L'impact doit être vérifié. Le schéma des actions effectuées lors du réglage du niveau de pression inférieur est répété:

Le schéma des actions effectuées lors du réglage du niveau de pression inférieur est répété:

- Tous les appareils sont déconnectés du secteur.

- L'eau est évacuée du système.

- L'équipement de pompage est mis en marche et le résultat de l'ajustement est évalué. En cas de performances insatisfaisantes, la procédure est répétée.

Lors des réglages de différence de pression, certaines limites doivent être prises en compte :

- Paramètres de relais. Vous ne pouvez pas définir le seuil de pression supérieur égal à 80% de la valeur maximale de l'appareil. Les données sur la pression pour laquelle le contrôleur est conçu sont présentes dans les documents. Les modèles domestiques supportent généralement jusqu'à 5 atm. S'il est nécessaire d'augmenter la pression dans le système au-dessus de ce niveau, cela vaut la peine d'acheter un relais plus puissant.

- Caractéristiques de la pompe.Avant de choisir un réglage, vous devez vérifier les caractéristiques de l'équipement. L'unité doit s'éteindre à une pression de 0,2 atm. en dessous de sa limite supérieure. Dans ce cas, il fonctionnera sans surcharge.

Plomberie dans la maison

Lors de l'utilisation d'une alimentation en eau personnelle dans la maison, il peut arriver que la pompe assurant le pompage de l'eau soit constamment activée et désactivée. Et bien que le RD devrait être responsable de cela, le dysfonctionnement ne réside pas en lui.

Si la pression dans le système augmente fortement, en éteignant la pompe, puis chute brusquement, en allumant la pompe, l'accumulateur est défectueux, dans lequel la membrane responsable de la compensation de l'augmentation de pression est soit déchirée, soit fortement étirée.

La résolution du problème est simple : vous devez acheter une nouvelle membrane et l'installer. Tu peux le faire toi-même.

Accumulateur hydraulique avec membrane à l'intérieur

Pour que la pompe fonctionne correctement, il est nécessaire de maintenir la pression dans le réservoir d'eau, qui forme la pression dans le relais, à environ 10% en dessous du niveau de commutation.

Un autre problème courant est le fonctionnement constant de la pompe même en l'absence d'eau dans le système. Il y a plusieurs raisons à cela:

- panne de câblage ;

- oxydation terminale;

- dysfonctionnement du moteur.

Pour identifier le problème, vous devez prendre un multimètre et faire sonner les appareils. Les appareils défectueux doivent être remplacés.

S'il est certain que le pressostat de la station de pompage est défectueux, l'appareil doit être remplacé comme suit :

- Débranchez le RD de l'alimentation.

- Vidanger l'eau de l'accumulateur.

- Ouvrez les robinets.

- Débranchez les fils de contact et la masse.

- Retirez l'ancien RD du tuyau de la pompe (en raison de la pression résiduelle, de l'eau peut s'écouler du raccord, il est donc préférable de placer une sorte de récipient sous la pompe).

- Connectez le nouveau RD au raccord et connectez-le à l'alimentation électrique.

Une attention particulière doit être portée aux joints aux points de contact. S'ils sont de mauvaise qualité ou s'ils sont mal installés, une fuite apparaîtra. Lorsque le nouveau RD est installé, vous pouvez fermer le robinet d'eau, allumer la pompe et faire des réglages.

Une fois le nouveau RD en place, vous pouvez fermer le robinet d'eau, allumer la pompe et terminer l'installation.

À propos des dysfonctionnements du pressostat dans cette vidéo :

En bref sur les principaux

RD - un dispositif qui régule les seuils de commutation maximum et minimum, qui sont responsables de l'activation de la pompe pour le pompage forcé de l'eau.

RD sont mécaniques et électroniques. Ces derniers sont 2 à 3 fois plus chers et présentent de nombreux avantages par rapport à leurs homologues mécaniques. En particulier, les relais électroniques sont plus faciles et plus pratiques à configurer, et ils ont également une plus grande précision. Bien que le principe de fonctionnement des deux types de RD soit le même.

Le réglage du RD est effectué en fonction des objectifs pour lesquels l'approvisionnement en eau de la maison sera utilisé. Pour prendre un bain, il suffit de maintenir un niveau de pression bas dans le système de plomberie. Pour faire fonctionner un spa ou un hydromassage, vous devrez maintenir une pression moyenne élevée.

Processus de réglage et de mise en service

Les paramètres réglés en usine ne répondent pas toujours aux exigences du consommateur. Dans la plupart des cas, cela est dû à une force de compression insuffisante au point le plus élevé de l'analyse.

De plus, la plage de fonctionnement du pressostat peut ne pas convenir. Dans ce cas, l'auto-ajustement de l'actionneur sera pertinent.

Réglages usine standard : limite supérieure 2,8 atmosphères, inférieure 1,4 bar. Les paramètres sont surveillés visuellement au moyen d'un manomètre inclus dans l'ensemble standard du pressostat. Les modèles plus récents, comme Italtecnica, ont un boîtier transparent et sont équipés d'un compressiomètre directement sur le relais.

Pour commencer à régler la valeur de compression de travail, vous devrez examiner la plaque gravée, qui indique les paramètres du moteur électrique et du compresseur.

Nous n'avons besoin que de la plus grande valeur produite par l'appareil. Cet indicateur indique la force de pression maximale pouvant être réglée sur le relais pour le bon fonctionnement de l'ensemble du système pneumatique.

Si vous définissez la valeur spécifiée (sur la figure 4.2 atm), alors en tenant compte de tous les facteurs - chutes d'alimentation, développement de la durée de vie des pièces, etc. - le compresseur peut ne pas atteindre la pression maximale, et en conséquence, il ne s'éteindra pas.

Dans ce mode, les éléments de travail de l'équipement commenceront à surchauffer, puis se déformeront et finiront par fondre.

La valeur maximale de l'éjecteur doit être prise en compte lors de la détermination de la valeur maximale du relais. Ce chiffre doit être inférieur à la pression nominale du compresseur. Dans ce cas, tous les éléments du système fonctionneront en mode ininterrompu.

Pour un fonctionnement fiable sans arrêts, il est nécessaire de régler la pression d'arrêt la plus élevée sur le relais qui n'atteint pas la valeur nominale gravée sur le compresseur, à savoir inférieure de 0,4 à 0,5 atm. Selon notre exemple - 3,7-3,8 atm.

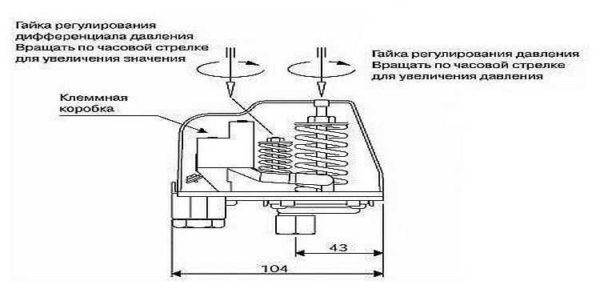

Les limites de pression auxquelles le compresseur est activé / désactivé sont régulées par un seul boulon. Afin de ne pas se tromper sur le choix du sens d'augmentation/diminution, des flèches sont marquées sur le socle métallique

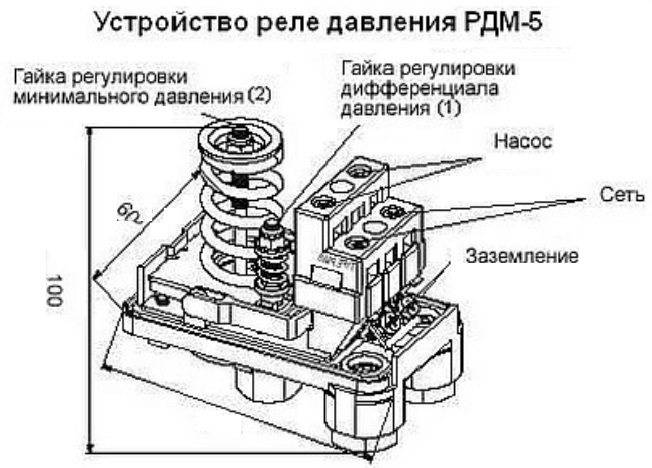

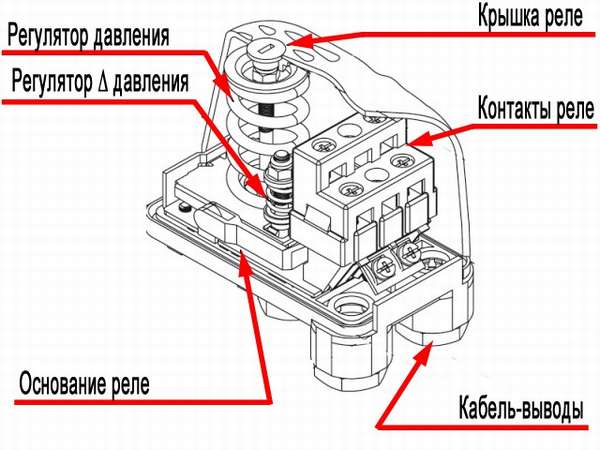

Après avoir déterminé le niveau à régler, il est nécessaire de retirer le boîtier du relais. En dessous, il y a deux éléments de régulation - petits et gros écrous (figure 1.3).

À proximité, il y a des flèches indiquant la direction dans laquelle la torsion sera effectuée - comprimant et desserrant ainsi le mécanisme à ressort (2.4).

La grande pince à vis et le ressort sont conçus pour contrôler les paramètres de compression. Lors de la torsion dans le sens des aiguilles d'une montre, la spirale est comprimée - la pression de coupure du compresseur augmente. Réglage inverse - affaiblit, respectivement, le niveau de pression pour l'arrêt diminue.

Il convient de rappeler: en augmentant la force de compression à l'arrêt, nous modifions les paramètres d'usine, qui sont définis conformément aux exigences réglementaires pour le fonctionnement de l'équipement. Avant d'effectuer des réglages, consultez la documentation technique de l'appareil afin de ne pas dépasser les limites déclarées par le fabricant

Lors de la lecture des paramètres, le récepteur doit être rempli au moins aux 2/3.

Après avoir compris le but des éléments, nous procédons :

- Pour assurer le bon niveau de sécurité, coupez l'alimentation électrique.

- La modification du niveau de compression des ressorts s'effectue en tournant l'écrou de plusieurs tours dans le sens requis. Sur la carte près de la vis de réglage de grand diamètre, selon les normes, il y a un symbole en latin P (pression), un plus petit - ΔР.

- Le contrôle du processus de réglage s'effectue visuellement sur le manomètre.

Certains fabricants, pour plus de commodité, retirent les raccords de réglage pour modifier la valeur nominale à la surface du boîtier de l'appareil.

Pressostat bricolage

Avec des compétences connues, ainsi que la présence d'un relais thermique fonctionnel d'un réfrigérateur mis hors service, le pressostat peut être réalisé indépendamment. Certes, il n'aura pas de capacités pratiques particulières, car la capacité à maintenir la pression supérieure est limitée par la résistance du soufflet en caoutchouc.

Les relais thermiques de type KTS 011 sont les plus pratiques pour la conversion en pressostat de compresseur, car ils ont une séquence strictement inverse de leur fonctionnement: lorsque la température dans la chambre de réfrigération augmente, le relais s'allume et lorsqu'il baisse, il tourne à l'arrêt.

L'essence et la séquence du travail sont les suivantes. Après avoir ouvert le couvercle, l'emplacement du groupe de contacts souhaité est établi, pour lequel il suffit de faire sonner le circuit. Tout d'abord, le raccordement du thermostat au compresseur est en cours de finalisation. Pour ce faire, le tuyau de sortie, ainsi qu'un manomètre de commande, est connecté à la vanne de décharge et les groupes de contact sont connectés aux bornes du circuit du moteur électrique. Une vis de réglage se trouve sous le couvercle du thermostat. Lorsque le compresseur est allumé (le récepteur ne doit pas être rempli de plus de 10 ... 15% de son volume nominal), la vis est tournée séquentiellement, contrôlant le résultat en fonction du manomètre. Pour régler la position inférieure (déterminant la pression d'air minimale), vous devrez déplacer progressivement la tige du bouton du visage. Pour ce faire, le couvercle est mis en place, et le réglage se fait en fait à l'aveugle, puisqu'il n'y a nulle part où brancher le second manomètre.

Pour des raisons de sécurité, la plage de réglage de la pression à l'aide d'un tel interrupteur thermique ne peut pas dépasser 1 ... 6 atm, cependant, en utilisant des appareils avec un soufflet plus fort, vous pouvez augmenter la plage supérieure à 8 ... 10 atm, ce qui dans la plupart des cas cas est tout à fait suffisant.

Après avoir vérifié le fonctionnement du relais, le tube capillaire est coupé et le réfrigérant qui s'y trouve est libéré. L'extrémité du tube est soudée dans la soupape de décharge.

Ensuite, des travaux sont effectués pour connecter un pressostat fait maison au circuit de commande du compresseur: à l'aide d'un écrou, le relais est connecté à la carte de commande, un filetage est réalisé sur la tige et un contre-écrou est vissé allumé, en tournant lequel, vous pouvez régler les limites de changement de pression d'air.

Considérant que le groupe de contact de tout relais thermique du réfrigérateur est conçu pour des courants suffisamment importants, il est ainsi possible de commuter des circuits de puissance importante, y compris les circuits de commande secondaires du moteur du compresseur.

L'un des principaux indicateurs des compresseurs d'air est la pression de travail. En d'autres termes, il s'agit du niveau de compression d'air créé dans le récepteur, qui doit être maintenu dans une certaine plage. Il n'est pas pratique de le faire manuellement, en se référant aux lectures du manomètre, par conséquent, l'unité d'automatisation du compresseur est responsable du maintien du niveau de compression requis dans le récepteur.

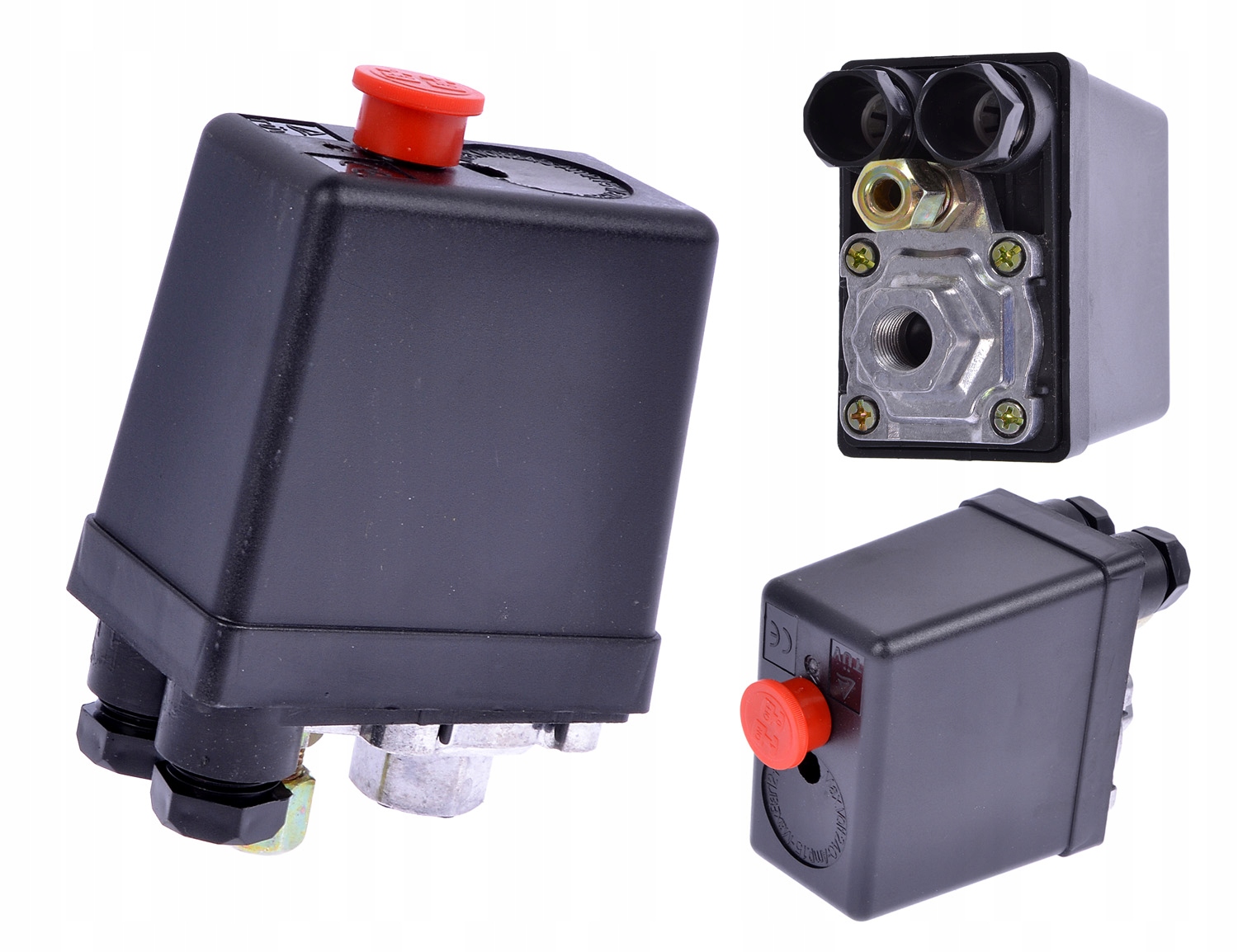

Types de pressostats

Il n'y a que deux variantes de l'unité de compresseur automatique. La définition est basée sur leur principe de fonctionnement. Dans la première version, le mécanisme éteint le moteur électrique au moment où les limites établies du niveau de pression de la masse d'air dans le réseau pneumatique sont dépassées. Ces dispositifs sont dits normalement ouverts.

Disposition schématique du pressostat à membrane : 1 - transducteur de pression ; 2 et 3 - contacts ; 4 - pistons; 5 - printemps; 6 - membrane; 7 - raccord fileté

Un autre modèle avec le principe opposé - allume le moteur s'il détecte une diminution de la pression en dessous de la marque autorisée. Les appareils de ce type sont dits normalement fermés.

Conclusion

Le compresseur est plus facile à entretenir immédiatement après la mise en service.

Il est facile d'éviter les erreurs de fonctionnement si vous étudiez attentivement les instructions de l'appareil :

- Avant de démarrer l'unité, vérifiez l'huile du compresseur et faites l'appoint si nécessaire.

- Toutes les 16 heures de fonctionnement, vidangez l'humidité du récepteur.

- Tous les 2 ans, il vaut la peine d'inspecter le clapet anti-retour du compresseur.

- La présence d'une mise à la terre des pièces non conductrices de courant est obligatoire.

Le respect de ces exigences et une attention particulière au compresseur réduiront les coûts de fonctionnement de l'appareil.

Défauts courants du compresseur

COMPRESSEURS A PISTONS

COMPRESSEURS A VIS