- Tremper

- Avantages et inconvénients

- Caractéristiques de fonctionnement

- Comment diluer l'argile pour le mastic de four

- Comment préparer un mélange d'argile

- Comment enduire le four

- La technologie de création d'un four en adobe

- Matériau principal

- Technologie de four

- Conception de séchage

- four d'argile

- Comment le mélange de chaux est fait

- Élimination des impuretés

- Vérification de la qualité de la solution

- Quel est le meilleur endroit pour appliquer le mélange

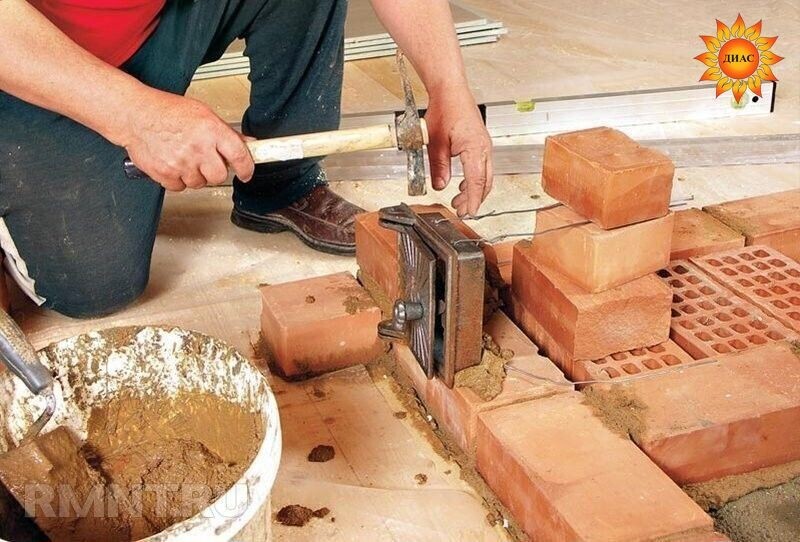

- Pour la pose et la réparation de poêles - proportions

- Pour le plâtre - le rapport des matériaux

- Pour le sablage

- Comment pétrir le mortier d'argile?

- Caractéristiques du mélange obtenu

- Technologie de fabrication à faire soi-même ou comment fabriquer un four en adobe

- Faire une solution

- Pose de fondation

- Nous installons le coffrage

- Assemblage du four

- Types de mortiers d'argile pour poêles et cheminées

- Terre chamotte pour maçonnerie

Tremper

L'argile emballée à sec achetée au magasin doit être trempée. Pour travailler, vous avez besoin d'un récipient large (auge), d'un réservoir ou d'un autre récipient :

- Le récipient est rempli d'argile à 80%.

- Remplissez le récipient sur les côtés avec de l'eau propre afin qu'il recouvre complètement le matériau.

- Après une journée, la solution est agitée. S'il n'y a pas assez d'eau, on l'ajoute à nouveau et on laisse l'argile se mouiller pendant un autre jour.

- Le matériau imbibé est transféré dans un autre récipient.

L'argile extraite seule en carrière est trempée de la même manière. Si le matériau est humide, il est également trempé, car il ne contient généralement pas assez d'eau.

Avantages et inconvénients

Ce matériau ne suscite pas de controverse parmi les constructeurs professionnels et ceux qui aiment faire le ménage de leurs propres mains, car il est pratiquement indispensable dans la fabrication de poêles et de divers foyers. L'argile de chamotte n'a pas d'inconvénients évidents, mais cela n'exclut pas ses propriétés négatives. Les avantages du matériau incluent:

- Excellente résistance à la chaleur;

- Fiabilité et longue période de résistance lors de la pose professionnelle ;

- Pureté écologique du matériau;

- La présence de micropores pour le passage de la vapeur, qui empêche également l'expansion de la maçonnerie et sa destruction ;

- Haut niveau d'adhérence.

Il y a moins d'inconvénients, et en plus, ce sont des caractères pour de nombreux matériaux de haute qualité :

- Coût élevé, car la production d'une telle argile est technologiquement plus difficile et dangereuse que la production d'argile de construction ordinaire;

- La poussière d'argile réfractaire pénètre dans les voies respiratoires, de sorte qu'un respirateur doit être utilisé lors du travail.

Caractéristiques de fonctionnement

Avant de commencer à utiliser l'équipement, le coffrage intérieur doit être incendié - sinon il ne peut pas être atteint. Cette opération doit être effectuée très soigneusement afin que la structure ne s'effondre pas et que des fissures n'apparaissent pas. S'il n'a pas été possible d'éviter les fissures, elles sont recouvertes d'une solution d'argile, mais elles doivent être dilatées avant le mastic. Ce n'est qu'après avoir terminé toutes les actions dans le four que vous pouvez allumer un feu.

Avant de commencer à cuire des produits de boulangerie ou des aliments similaires, il est nécessaire de chauffer correctement le four pendant 2 heures avec du bois de chauffage sec. Dès que des brandons apparaissent, ils sont enlevés avec un tisonnier. Le four se ferme hermétiquement. Vous devrez attendre 15 minutes.Pendant ce temps, la température à l'intérieur s'équilibrera et le pain cuira bien de tous les côtés.

Pour déterminer le degré de préparation du four, il est nécessaire d'utiliser une torche - elle est placée pendant plusieurs minutes à l'intérieur du four, puis soigneusement étudiée. S'il est carbonisé, il est nécessaire de laisser au four plus de temps pour refroidir et s'il a changé de couleur - il est devenu plus brun, vous pouvez alors commencer à cuisiner. Cela signifie que la température a atteint environ 200 degrés. La technologie de cuisson est assez simple - vous devez vous assurer que la pâte est bien cuite.

Comment diluer l'argile pour le mastic de four

Malgré la mer de technologies modernes pour la pose de poêles, cheminées, complexes de cheminées et toutes sortes d'innovations de chauffage et de décoration, les poêles sont toujours posés à l'aide de mortier d'argile. Ils réparent aussi, enduisent et corrigent les défauts de la maçonnerie. Un mélange de four en argile prêt à l'emploi est apparu dans les magasins de matériaux de construction. Malheureusement, il ne convient que pour travailler avec des briques en argile réfractaire, là où l'argile ordinaire ne fonctionnera pas. Dans d'autres cas, pour préparer un mélange de maçonnerie ou d'enduit, vous devrez rechercher vous-même l'argile.

Comment préparer un mélange d'argile

Il est nécessaire de faire la distinction entre le processus de plâtrage du four pour le blanchiment à la chaux et le processus de réparation des fissures dans les joints de maçonnerie. En conséquence, la solution nécessitera des épaisseurs et des compositions différentes. L'argile idéale pour le plâtrage et la réparation sera celle à partir de laquelle les briques sont fabriquées. Malheureusement, ils ont arrêté de sculpter des briques par eux-mêmes depuis longtemps, préférant les acheter, ils ne pourront donc pas trouver de « dépôt ».

Il est nécessaire de faire la distinction entre le processus de plâtrage du four pour le blanchiment à la chaux et le processus de réparation des fissures dans les joints de maçonnerie. En conséquence, la solution nécessitera des épaisseurs et des compositions différentes. L'argile idéale pour le plâtrage et la réparation sera celle à partir de laquelle les briques sont fabriquées. Malheureusement, ils ont arrêté de sculpter des briques par eux-mêmes depuis longtemps, préférant les acheter, ils ne pourront donc pas trouver de « dépôt ».

Vous devez choisir de l'argile rouge faible en gras, si nécessaire, l'épuiser davantage avec du sable. Le mélange pour sceller les fissures dans les coutures est préparé comme suit:

- Nous prenons un mélange argile-sable et déterminons expérimentalement les proportions souhaitées des composants. Pour ce faire, nous préparons une solution semblable à de la pâte à modeler et en sortons de petites boules (pas plus de 2 mm de diamètre).

- Nous tendons la main avec la boule d'argile vers l'avant et la laissons tomber sur le sol. Si la balle ne se fissure pas et ne tache pas de tache, c'est un mélange idéal pour réparer les joints du four.

- Ajouter de la paille finement hachée pour le renforcement et 1 kg de sel par seau du mélange. Vous pouvez vous mettre au travail.

La solution pour enduire le four est préparée de la même manière, seule sa consistance est crémeuse.

Comment enduire le four

Lors du démarrage des réparations, vous devez réchauffer un peu le poêle avant le travail. La procédure pour sceller les fissures dans le four est la suivante:

- enlever toute la couche d'effritement et tout le lait de chaux (l'argile ne tombera pas dessus);

- vaporisez ou mouillez les zones de réparation avec une brosse afin que les zones sèches se connectent mieux au mortier de réparation et n'en retirent pas l'humidité;

- scellez bien les joints avec un mélange semblable à de la pâte à modeler et enduisez la surface d'une solution liquide.

Vous pouvez enduire le four avec vos mains ou utiliser une spatule et une truelle. Une fois la solution sèche, enduisez en plus les petites fissures.

La technologie de création d'un four en adobe

La simplicité de l'appareil ne signifie pas que n'importe quel maître fera rapidement le travail et le fera certainement bien. Il y a beaucoup de nuances ici aussi.

Matériau principal

L'étape presque la plus importante est la préparation de l'argile. Cela dépend de sa qualité, de la fiabilité du futur four. La principale exigence de l'argile est la capacité de frittage même à des températures relativement basses. Les maîtres qui connaissent bien ce matériau (poêles, potiers) ont tendance à mélanger plusieurs types d'argile.Dans ce cas, il est possible de réaliser le mélange parfait : tant en qualité qu'en consistance.

Il y a une autre exigence : l'argile, récoltée indépendamment, doit être vieillie pendant un certain temps. Et nous ne parlons pas de semaines et de mois. Il faut le stocker à l'extérieur pendant plusieurs années pour qu'il gèle en hiver et « rôtisse » au soleil en été. Après cela, l'argile ainsi préparée est broyée, puis passée au tamis.

Maintenant pour la solution. Il est composé de sable, d'argile et d'eau. Cependant, il n'y a pas de recette exacte avec des proportions, car l'argile a des caractéristiques légèrement différentes dans chaque localité. L'argile grasse, qui a une teinte rougeâtre, est considérée comme la meilleure. Le rapport des composants dépend des propriétés du matériau utilisé. Par conséquent, vous devez créer plusieurs échantillons, puis choisir la meilleure option parmi eux.

Si des matières premières "maigres" sont utilisées, la quantité de sable est réduite. Un produit gras en nécessite une grande proportion. Dans certaines régions, le sable n'est pas du tout ajouté. Il doit y avoir un minimum d'eau dans le mélange : il faut en ajouter juste assez pour obtenir une solution épaisse, dense, homogène, adaptée au coiffage, ne s'effritant pas immédiatement.

Technologie de four

Construire une structure en utilisant le coffrage habituel. Dans ce cas, la principale exigence est une pose dense suivie d'un bourrage. Les éléments décoratifs sont moulés à la main. Le matériau traditionnel pour le renforcement est les tiges, cependant, le renforcement métallique classique est recommandé pour la fiabilité.

Cette méthode n'est pas la seule utilisée.Une alternative à cela est la fabrication de briques faites maison, qui sont séchées à l'air libre, puis connectées «à l'ancienne» - en utilisant un mortier de maçonnerie similaire (argile). Cette méthode n'est pas très différente de la fabrication d'un four à briques, c'est donc au futur auteur de décider quelle technologie choisir.

Conception de séchage

Cette étape est plus que les autres étirée dans le temps. La raison en est la nécessité d'un séchage naturel, à des températures normales. Plus ce processus est long, plus l'appareil sera solide. Le minimum est défini : il est de 2 semaines. Mais il est préférable de laisser le four reposer plus longtemps sans fonctionner.

Après la fin de cette période, la structure commence à se réchauffer progressivement. Le premier jour, on y met le minimum de carburant pour que la température reste basse. Dans les jours qui suivent, les portions de "nourriture" sont progressivement augmentées. Il est recommandé d'effectuer une telle procédure préparatoire pendant une semaine ou 5-6 jours.

four d'argile

Des fours en argile ont été construits pendant des siècles, car il n'y avait pas de briques dans les villages auparavant ou elles étaient trop chères. À l'heure actuelle, c'est presque un art oublié. Nous avons fabriqué notre four, en nous fiant à notre propre intuition et aux informations glanées dans les livres, nous n'avions d'ailleurs aucune expérience en la matière.

Notre poêle est un poêle russe "en noir", c'est-à-dire sans cheminée. Ces poêles étaient autrefois placés dans les huttes dites "de poulet", où la fumée entrait dans la pièce, puis sortait par une petite fenêtre près du plafond. Au fil du temps, la fenêtre a été remplacée par une cheminée - un tuyau en bois partant du plafond. Dans les huttes, de tels poêles pourraient occuper jusqu'à 1/4 de la surface de la pièce. Notre four a des dimensions de 1,2 × 1,6 m.Les noms des pièces principales et les dimensions sont indiqués sur la fig. une.

Riz. une.Four de cuisson en adobe Kurnaya. Les dimensions sont données en mètres.

Avant la construction du four, il était nécessaire d'en faire une fondation. Pour ce faire, nous avons enlevé le gazon et la couche supérieure de sol mou à une profondeur de 20 à 25 cm sur le site.Le fond de la fosse a été rempli de mortier d'argile liquide, des rochers ont été posés et ils ont également été remplis de mortier d'argile. . Ensuite, un coffrage a été installé autour de la fosse et la maçonnerie a été surélevée de 20 cm au-dessus du niveau du sol. Le dessus de la maçonnerie a été nivelé avec un mortier d'argile épais et une couche de matériau d'étanchéité a été posée (Fig. 2). Tous les matériaux lui conviennent : feutre de toiture, film plastique, vieux sacs. Autrefois, l'écorce de bouleau était utilisée à cette fin.

Riz. 2. Construction de la fondation du four.

Sur l'étanchéité, nous avons posé deux couches de planches de 25 mm d'épaisseur transversalement avec un chevauchement. De ce fait, la charge du four est uniformément répartie sur toute la fondation.

Une fois les fondations du four posées, ils ont procédé à la construction du foyer et du foyer. Pour ce faire, des pierres ont été posées sur la fondation sur une hauteur de 20 cm et liées avec du mortier d'argile, et les 5 cm supérieurs de ces 20 cm ont été posés uniquement à partir d'argile. Si la couche d'argile est plus mince que 5 cm, alors lorsqu'elle est chauffée, elle tombera des pierres et il y aura des fosses sur le foyer.

Quelques mots sur l'argile

Pour un four en argile, une solution d'argile correctement préparée est la chose la plus importante. Le mortier doit fournir un retrait minimal et en même temps être durable. Il est fait d'argile, de sable, d'eau. Plus il y a de sable, moins il y a de retrait, mais plus la résistance est faible. Rapport argile/sable dépend de la teneur en matières grasses de l'argile utilisée. Il devrait y avoir très peu d'eau dans la solution, encore une fois pour réduire le rétrécissement.

Dans notre cas, la situation était simplifiée, puisque nous n'avions pas du tout de sable dans la clairière. J'ai dû tout faire à partir de l'argile "telle quelle".L'argile a été retirée de la fosse et transférée dans un bouclier de 1,5 × 1,5 m, où, avec une petite quantité d'eau, elle a été agitée avec les pieds jusqu'à la consistance d'une pâte ferme.

Des coffrages extérieurs et intérieurs ont été installés sur le foyer. Le coffrage extérieur se compose de quatre murs en planches assemblés dans une boîte aux dimensions hors tout de 0,6 × 1,2 × 1,4 m. Le coffrage intérieur est illustré à la fig. 3.

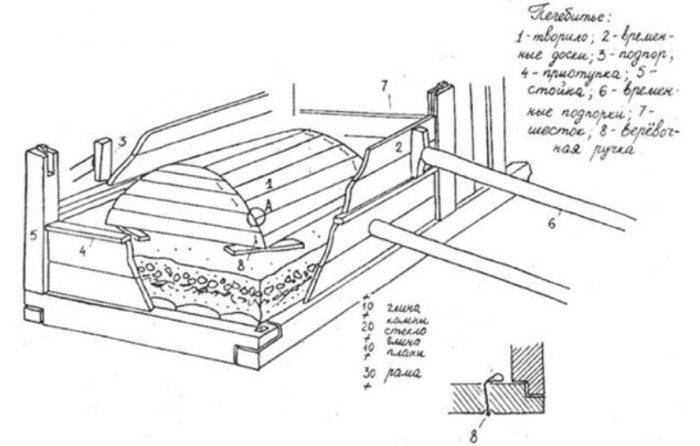

Riz. 3. Coffrage intérieur.

Un trou de 20 × 20 cm a été laissé dans le cercle avant, il a été nécessaire plus tard, lors du brûlage du coffrage. Le coffrage extérieur a été calé avec des piquets afin qu'il ne se déforme pas lors du tassement de l'argile. Le trou dans le cercle avant a été fermé avec un morceau de planche de l'extérieur. Ensuite, l'espace inter-coffrage a été rempli d'argile.

L'argile a été posée en couches de 10 cm et soigneusement compactée. Pour augmenter la solidité de la structure, nous avons renforcé les angles, le recouvrement de la voûte et l'embouchure avec des tiges Ø10 mm. Même si l'argile se fissure, les tiges ne laisseront pas le poêle s'effondrer. En même temps, nous avons tenu compte du fait que la bouche serait coupée dans la paroi avant du four à une hauteur de 32 cm et que les tiges devraient être plus hautes de 10 cm.La même chose a été faite avec le plafond du four. Les tiges ont été placées à 10 cm au-dessus du coffrage intérieur.

Comment le mélange de chaux est fait

À l'aide de mortier de chaux, pose des fondations du four et du tuyau de cheminée sur le toit. Il convient de garder à l'esprit que lors de la trempe, la chaux augmente de 3 à 5 fois. Par conséquent, prenez la capacité appropriée.

La chaux est bien versée avec de l'eau. Pétrir la solution et casser les pierres jusqu'à ce que le mélange ressemble à de la crème sure épaisse. Le sable est progressivement versé jusqu'à ce que des morceaux du mélange commencent à coller à la pelle. Vous pouvez stocker une telle solution pendant une longue période, en ajoutant de l'eau si nécessaire.

C'est une procédure assez difficile, vous pouvez acheter un mélange de chaux prêt à l'emploi. En règle générale, lors de la pose d'un four à chaux, beaucoup de chaux n'est pas nécessaire. Ce matériau se comporte très bien au travail, il n'y a pas de problèmes particuliers avec la préparation de mortiers à base de chaux.

Élimination des impuretés

Presque tous les argiles et sables de carrière contiennent des impuretés et nécessitent une purification. Les restes de plantes, les racines, les grains de sable, les cailloux, les morceaux de pierre concassée sont extraits des matières premières de différentes manières.

Comment éliminer les impuretés de l'argile

Les impuretés altèrent grandement la qualité de la maçonnerie. Les matières premières sont nettoyées en trois étapes :

- prélèvement manuel de restes végétaux, racines, pierre concassée, cailloux ;

- tamiser à travers un tamis métallique avec une taille de trou de 1,5 mm;

- trempage à l'argile;

- en frottant à travers un tamis métallique à mailles fines.

Photo 2. Le processus de tamisage de l'argile à travers un tamis métallique. Il est nécessaire d'appuyer dessus avec la paume de la main pour que toutes les particules traversent la grille de manière uniforme.

En pratique, pour nettoyer l'argile pour le mortier, les artisans se passent du processus laborieux de trempage des matières premières.

Comment éliminer les impuretés du sable

Le sable est considéré comme préparé lorsque l'eau qui le traverse devient claire. Pour préparer le matériel, vous devez effectuer les étapes suivantes :

- Les restes de plantes, racines, grosses pierres sont sélectionnés manuellement dans le sable.

- Après un prélèvement grossier, le matériau est tamisé à travers un tamis métallique à mailles de 1,5 mm.

- Le sable est placé dans un sac (ou filet) de toile de jute et lavé à l'eau courante. Un tuyau est utilisé pour le rinçage, l'eau est fournie sous pression.

Vous serez également intéressé par :

Vérification de la qualité de la solution

- Visuellement. Il est nécessaire de dérouler la masse résultante en un gâteau d'une épaisseur de 25 millimètres. Après séchage, aucun dommage ne devrait se produire.

- En créant délibérément des situations stressantes. Pour vérifier, vous devez attendre que la balle préfabriquée sèche dans des conditions naturelles. Après cela, vous devez grimper sur une structure haute et en déposer du matériel. Lors de l'inspection, le produit ne doit pas s'effondrer.

- La méthode suivante sera similaire à la précédente. L'élément fini est projeté contre un mur ou un sol en appliquant une force. En cas de rupture de la boule formée, le matériau est fragile.

Ainsi, en utilisant certaines méthodes, vous pouvez déterminer indépendamment la qualité du matériau résultant.

Quel est le meilleur endroit pour appliquer le mélange

Les mélanges de construction en argile sont nécessaires lorsque la structure est exposée à des températures différentes. De plus, leurs propriétés plastiques sont recherchées pour la décoration intérieure. Les deux matériaux sont activement utilisés dans la fabrication de la poterie, mais ici le mélange est différent.

Pour la pose et la réparation de poêles - proportions

Le rapport des composants est choisi en tenant compte de la quantité d'échauffement de la structure du four:

- Le mortier d'argile est utilisé dans la construction d'une zone de stockage de chaleur. Il chauffe jusqu'à 550–600 C, n'entre pas en contact avec la flamme et n'est pas exposé à l'action des oxydes. Les peluches, source de la cheminée, ne chauffent pas non plus beaucoup - jusqu'à 400 ° C, bien qu'elles se refroidissent plus fortement. Les proportions sont déterminées par l'indice de plasticité : de 2 à 5 parts de sable pour 1 part d'argile.

- La solution d'argile réfractaire peut être chauffée jusqu'à 1200 C et plus. Il est nécessaire pour la pose de la chambre de combustion. Dans certains cas, l'ensemble du poêle ou de la cheminée est en argile réfractaire. Proportion habituelle : 30 % d'argile et 70 % d'argile réfractaire. Mais si le mélange d'argile est huileux, les proportions changent - 50:50.

- 1, 2 rangée du four peut être placée sur la version chaux-sable.

- Le ciment n'est pas élastique et se décompose lorsqu'il est chauffé.Les mélanges à base de celui-ci ne conviennent que pour la fondation et la tête de cheminée.

Pour le plâtre - le rapport des matériaux

Pour les travaux de finition, on utilise de l'argile blanche et rouge de différentes teneurs en matières grasses. Le sable n'est prélevé que le plus pur - rivière, mer, carrière alluviale, fraction fine ou moyenne. Le rapport est standard : avec une teneur élevée en matières grasses 1:5, avec une teneur moyenne en matières grasses 1:3, avec une teneur en graisses maigres 1:2. Découvrez les différences entre carrière et rivière.

Les caractéristiques sont sélectionnées en fonction de l'objectif de la composition de plâtre. Pour niveler le mur et réparer les défauts, il faut un enduit qui comble bien les irrégularités et prend rapidement. Pour lui, il est préférable de prendre du sable de carrière ou artificiel : ses grains ont une forme anguleuse, sont rugueux et adhèrent mieux au composant liant. Pour la finition décorative, la rivière est choisie: ses particules ont une forme arrondie et sont réparties plus uniformément sur le volume du matériau.

Pour le sablage

Pour le sablage, seul du sable ou du laitier est utilisé. Le meilleur choix est le quartz jaune ou blanc en vrac. Différents emplois nécessitent différentes factions :

- Pulvérisé - avec des tailles de grains allant jusqu'à 0,1 mm. Traiter les surfaces fragiles afin de créer un fond ou un motif mat.

- Moyenne - 0,1-0,4 mm. C'est ainsi que des images complexes sont obtenues sur du verre et des miroirs avec différents degrés de flou.

- Une fraction relativement importante avec des particules jusqu'à 1 mm est utilisée pour obtenir des images volumétriques.

Comment pétrir le mortier d'argile?

La composition proportionnelle des liants détermine la destination du mélange : maçonnerie ou finition. Ils peuvent ne pas être constitués d'un liant, mais de deux, par exemple, l'argile et le ciment. La charge rigidifie le mélange durci et son léger excès ne nuit pas à la qualité de la maçonnerie.Même un petit excès de liant (dans ce cas, de l'argile) réduit la résistance. C'est pourquoi il est considéré: moins il est dans la solution, plus sa qualité est élevée. Cependant, il vaut mieux ne pas le remplacer par du ciment et de la chaux, cela se fait uniquement dans les cas où l'argile n'est pas disponible.

La consistance du mélange doit être suffisamment plastique, visqueuse, mais pas liquide, et plus encore - elle ne doit pas s'effriter. Le corps du four ne doit pas avoir de joints de maçonnerie épais, l'épaisseur optimale est de 3-4 mm. Le grain de sable ne doit pas dépasser 1 mm. Cependant, l'utilisation de sable plus grossier est également autorisée, mais sa quantité changera alors.

Les proportions exactes dépendent de la qualité de l'argile :

- maigre nécessite une diminution du volume de sable,

- huileux est dilué dans un rapport de 1:2 (argile:sable).

Caractéristiques du mélange obtenu

Le mortier d'argile a certaines limites dans le domaine d'utilisation. Les plus adaptés à l'application sont les zones les plus chaudes: fragments de four et de stockage de chaleur de la structure. Cela est dû au fait que la solution obtenue résiste parfaitement aux températures élevées et à l'exposition directe à la flamme, mais devient rapidement inutilisable en cas d'entrée de condensats ou de contraintes mécaniques importantes.

Le mortier d'argile est utilisé depuis des temps immémoriaux pour la pose des poêles.

Avantages :

- Respect de l'environnement. Tous les composants sont d'origine naturelle et n'émettent pas de substances nocives pour la santé humaine.

- Disponibilité. Les composants peuvent être obtenus, préparés de vos propres mains ou achetés à un prix raisonnable.

- Facilité de démontage. S'il devient nécessaire de déplacer ou de remplacer la section du four, les travaux ne nécessiteront pas d'efforts importants. Le mélange est bien enlevé et les briques restent propres et intactes.

Mais pour obtenir les propriétés positives nécessaires, de sérieux efforts et du temps seront nécessaires.

Technologie de fabrication à faire soi-même ou comment fabriquer un four en adobe

Pour créer un four en adobe de vos propres mains, vous devez suivre certaines instructions, suivez-les étape par étape sans perturber la commande. La première étape consiste à apprendre à bien pétrir le mortier d'argile, de sorte qu'après cela, vous puissiez immédiatement commencer à travailler et ne pas perdre de temps à corriger les erreurs. Ensuite, une fondation fiable est créée, puis le coffrage est installé.

Faire une solution

Le four en adobe pour la fabrication nécessite une grande quantité de mortier d'argile, qui est pétri à la main. L'essentiel est de ne pas violer les proportions qui affecteront la teneur en graisse de l'argile et, par conséquent, la qualité de l'agrégat résultant. C'est pourquoi vous devrez mener de petites expériences afin de choisir indépendamment la bonne consistance. Il n'y a pas de proportions universelles.

Pour préparer la solution, les composants suivants sont nécessaires:

- Eau.

- Le sable.

- Argile.

L'argile est nécessaire pour préparer la solution

Plus on ajoute de sable à la solution, moins le degré de retrait sera important, mais la résistance de la structure sera également réduite. La solution après mélange doit être obtenue avec un retrait minimal, mais une résistance maximale

C'est pourquoi il est important de combiner correctement tous les composants

Pour commencer, il est souhaitable de mélanger une petite quantité de la solution afin d'obtenir une sorte d'échantillon. Vous devrez trouver la combinaison souhaitée, puis procéder à la construction de la structure en taille réelle.

Il y a une remarque importante - vous devez ajouter une très petite quantité d'eau pour que le rétrécissement diminue. Une fois la combinaison souhaitée trouvée, l'argile devra être bien mélangée avec de l'eau et la bonne quantité de sable ajoutée pour créer la consistance souhaitée, rappelant une pâte dure.

Vous pouvez le faire à l'ancienne, en utilisant vos pieds - versez la solution dans un grand bassin et écrasez-la jusqu'à ce qu'elle soit cuite - si vous n'avez pas l'outil de pétrissage nécessaire à portée de main.

Pose de fondation

L'algorithme de construction d'un four n'est pas très différent de la méthode russe originale, inventée dans l'Antiquité. Vous devez d'abord construire une base de qualité. Pour la fabrication, vous devrez effectuer les étapes suivantes :

- Retirez la couche fertile de terre et de gazon sur une profondeur de 25 cm.

- Après avoir fait la fosse, elle est coulée avec du mortier d'argile, puis des rochers sont posés. Après cela, la solution d'argile est à nouveau versée par le haut.

Nous installons le coffrage

Le coffrage est en cours de préparation. La maçonnerie s'élève à environ 20 cm du sol. La couche supérieure devra être disposée avec une solution d'argile épaisse, puis recouverte d'un matériau d'étanchéité - matériau de toiture ou sacs ordinaires. Tout dépend du budget dont dispose le maître.

En fin de compte, il est nécessaire de poser les planches sur le dessus, en les posant en croix. Il faudra plusieurs couches. Les planches doivent être prises avec une épaisseur de 25 cm.

Assemblage du four

Une fois les fondations et les coffrages durcis, vous pouvez commencer à construire la partie principale du poêle russe. Il est nécessaire de poser des pierres sur les fondations et de les lier avec de l'argile. La hauteur doit être d'environ 20 cm et les 5 cm supérieurs sont constitués uniquement d'argile. C'est un point très important.

Des coffrages extérieurs et intérieurs sont installés sur le foyer. La partie extérieure est constituée des parois des planches, qui sont enfoncées dans un coffre-fort. Les dimensions doivent être les suivantes : 0,6 sur 1,2 sur 1,4 m.

Lors de la construction de la partie intérieure du coffrage, il est nécessaire de laisser un petit trou d'une taille de 20 sur 20 cm, ce qui est nécessaire pour graver ensuite le coffrage. Vous pouvez maintenant revenir à la partie extérieure et caler les planches avec des piquets afin d'éviter toute déformation.

L'espace résultant entre les bâtons est rempli d'une solution d'argile liquide. Mais il faut veiller à ce que le trou soit protégé de la solution.

Pour compacter le produit, l'argile est compactée le plus haut possible et disposée en couches d'environ 10 cm.Les coins sont renforcés avec un bon renforcement, d'un diamètre de 10 mm. Les tiges sont placées 10 cm plus haut que le coffrage intérieur.

Après avoir érigé la structure, il est nécessaire de laisser le temps à l'argile de durcir. Pour ce faire, il est conseillé d'attendre environ 3 jours, puis de retirer soigneusement la paroi avant du coffrage pour couper la bouche: largeur - 38 cm, hauteur - 32 cm Il est conseillé de créer une forme d'arc. Une planche de protection est retirée à travers le trou pratiqué. Vous pouvez également essayer de vous débarrasser des murs de coffrage restants, mais cela doit être fait avec beaucoup de soin, car le four peut s'effondrer s'il est mal formé. Pour cette raison, il est conseillé de ne pas se précipiter.

Types de mortiers d'argile pour poêles et cheminées

Lors de la pose du four, en fonction du régime de température de la zone en cours de construction, plusieurs types de mortier sont utilisés :

- 1200-1300 0C - argile-chamotte et ciment-chamotte ;

- 1100 0C - mélange argile-sable;

- 450-500 0C - chaux-sable;

- 220-250 0C - ciment-chaux;

- plage de température atmosphérique (fondation du four) - mélange ciment-sable.

Parmi les mortiers de maçonnerie répertoriés, l'argile ou la chamotte qui en est issue font partie de trois mélanges : argile-sable, argile-chamotte et ciment-chamotte).

Considérez ces composants importants des mélanges pour fours à maçonnerie.

Terre chamotte pour maçonnerie

Une solution d'argile et de sable naturels est utilisée pour la pose de poêles à basse température - jusqu'à 1000 ºС. Lorsqu'une température plus élevée est prévue dans le foyer, l'argile réfractaire est utilisée pour la maçonnerie et les parois de la chambre de combustion sont en briques réfractaires. Soit dit en passant, ce dernier est fabriqué à partir de la même argile de chamotte (kaolin).

La solution de travail dans ce cas peut également être préparée de deux manières:

- acheter de l'argile de kaolin sèche et pétrir selon les instructions;

- prenez du sable réfractaire et mélangez-le avec de l'argile naturelle, comme décrit ci-dessous.

Il ne sera pas difficile de remuer une solution d'argile réfractaire vendue en sachet, il suffit de surveiller sa fluidité pour ne pas en abuser avec de l'eau. Pour la préparation selon la deuxième méthode, il est nécessaire d'acheter de l'argile réfractaire (mortier) sous forme de sable et d'argile réfractaire blanche ou grise. Les proportions sont les suivantes :

- argile réfractaire - 1 partie;

- argile ordinaire - 1 partie;

- argile réfractaire - 4 parties.

Sinon, l'argile réfractaire pour maçonnerie est préparée de la même manière que l'argile simple. L'essentiel est de résister à la teneur normale en matières grasses de la solution afin que votre four ne se fissure pas.