- Domaines d'utilisation

- Les meilleurs mastics synthétiques

- Particularités

- Comment appliquer soigneusement un scellant résistant à la chaleur

- Marques populaires

- Société Makroflex

- Marque Soudal

- Krass ferme

- Producteur Renosil

- Champs d'application des mastics à base de silicate:

- Types de mastics et matériaux

- Particularités

- Composition des colorants réfractaires

- Champ d'application

- Comment choisir

- Produits synthétiques populaires

- IRFIX +1500 Mastic haute température

- Mélange "Pechnik"

- Terre cuite

- PalaTERMO 601

- Comment appliquer avec précision et correctement le mastic

- Caractéristiques des cheminées sandwich d'étanchéité

Domaines d'utilisation

Toute conception de four est un organisme complet dans lequel tous les paramètres doivent être coordonnés - de la taille du four et de la fenêtre du ventilateur à la hauteur du tuyau. Les fissures qui apparaissent dans différentes sections violent l'étanchéité des parois de la cheminée, de la section du four et d'autres zones impliquées dans l'élimination des produits de combustion. À la suite de telles violations, la traction s'aggrave et la fumée, qui contient de nombreuses substances dangereuses pour l'homme, peut pénétrer dans la maison.

De tels processus entraînent souvent des conséquences tragiques, car le monoxyde de carbone peut causer des dommages mortels au corps. De plus, les poêles endommagés présentent un risque d'incendie.La chose la plus inoffensive qui puisse arriver si le sceau est brisé est de réduire considérablement l'efficacité de l'unité.

Dans cette vidéo, vous apprendrez les avantages et les inconvénients du mastic :

La méthode traditionnelle de réparation des dommages consiste à mastiquer avec du mortier d'argile, mais cette procédure a un effet temporaire et ne fournit pas une étanchéité solide. De plus, la pièce réparée doit être surveillée en permanence, car à tout moment de nouvelles fissures peuvent apparaître sur les sites de réparation. Par conséquent, une méthode plus fiable pour éliminer les fissures consiste à utiliser des mastics spéciaux pour les températures élevées.

Lire aussi : comment travailler l'argile réfractaire réfractaire.

L'étanchéité des joints de conduits de cheminée en céramique ou en métal, ainsi que ceux en panneaux sandwich, est tout aussi importante. Non seulement le fonctionnement efficace des structures, mais aussi la sécurité de toute la pièce dépendent de la qualité de l'amarrage. De plus, des produits d'étanchéité sont nécessaires pour organiser le passage du tuyau de cheminée à travers le toit et les chevrons. Ici, les compositions sont utilisées comme un élément supplémentaire qui comble les vides entre le tablier du cadre.

Sans de tels mélanges, il est impossible de fermer complètement toutes les fissures dans le passage de la cheminée. Par conséquent, auparavant, du mastic bitumineux était utilisé à ces fins, ou ils ont proposé leurs propres méthodes de scellement des joints.

Restauration de four :

Si une dépressurisation se produit dans une cheminée métallique d'une chaudière à gaz, la flamme du brûleur à gaz s'éteint régulièrement. Ce problème est assez courant lors de l'utilisation d'unités à gaz. La principale raison de telles situations est la violation de l'étanchéité au niveau des joints des sections de cheminée. Dans ce cas, le silicone réfractaire est le meilleur outil de réparation.

Les meilleurs mastics synthétiques

- Scellant polyuréthane Sazilast 25 Utilisé pour sceller les lacunes, les fissures, les joints dans la construction et la réparation des bâtiments. Maintient des températures de -60 °C à +70 °C.

- Liquide d'étanchéité universel pour radiateur Done Deal DD6855. Il est appliqué à l'étanchéité des radiateurs des voitures. Résistant aux vibrations et à tous les types d'antigel.

- Mastic polyuréthane Sazilast 25. Il est utilisé pour l'étanchéité extérieure des bâtiments. Plage de température de fonctionnement de -60 °С à +90 °С Durable et résistant à tous les phénomènes atmosphériques, durée de vie prévue jusqu'à 25 ans.

Après nous être un peu orientés dans toute la variété d'adhésifs et de mastics, nous nous tournons à nouveau vers la question "lequel est le meilleur?". Il n'y a pas de réponse universelle à cette question, tout comme il n'y a pas de colle magique pour toutes les occasions. Dans certains cas, un bâton de colle ordinaire peut s'avérer être la meilleure colle - le prix, la promotion de la marque et l'obsession de la publicité pour l'une ou l'autre composition n'ont pas d'importance ici. Comme déjà mentionné, notre examen comprend des produits de différentes entreprises et catégories de prix, et la liste a été compilée non pas par le coût des compositions et de la promotion de la marque, mais par le nombre d'étoiles dans la notation et les avis des consommateurs.

Par conséquent, il est important de sélectionner les compositions spécifiquement pour une situation spécifique. Nous espérons que cette revue vous aidera à choisir exactement "votre", la composition la plus appropriée.

Et nous, à notre tour, promettons de publier régulièrement des conseils qui peuvent être utiles et nous vous attendons à nouveau.

Particularités

La tâche de tout mastic est de former une couche isolante solide, par conséquent, de nombreuses exigences sont imposées à la substance. Si vous devez créer une isolation sur des éléments fortement chauffés, vous aurez besoin d'un matériau résistant à la chaleur. Il y a encore plus d'exigences pour cela.

Le mastic résistant à la chaleur est fabriqué à base d'un matériau polymère - le silicone et est une masse plastique. Pendant la production, diverses substances peuvent être ajoutées aux mastics, ce qui confère des caractéristiques supplémentaires au produit.

Dans les magasins spécialisés, vous pouvez voir une composition à deux composants qui doit être mélangée avant utilisation. Il a des exigences opérationnelles strictes: il est nécessaire de respecter strictement le rapport quantitatif et de ne pas laisser tomber accidentellement même des gouttes de composants les unes dans les autres afin d'éviter une réaction immédiate. De telles compositions doivent être utilisées par des constructeurs professionnels. Si vous voulez faire le travail vous-même, procurez-vous une composition monocomposant prête à l'emploi.

Le mastic résistant à la chaleur a une très large gamme d'applications dans une variété de travaux de construction et de réparation, en raison de ses propriétés remarquables :

- le mastic silicone peut être utilisé à des températures allant jusqu'à +350 degrés C;

- a un haut niveau de plasticité;

- résistant au feu et ininflammable, selon le type, il peut résister à un chauffage jusqu'à +1500 degrés C;

- capable de supporter de lourdes charges sans perdre ses propriétés d'étanchéité ;

- haute résistance aux rayons ultraviolets;

- résiste non seulement aux températures élevées, mais aussi aux gelées jusqu'à -50 - -60 degrés C;

- a une excellente adhérence lorsqu'il est utilisé avec presque tous les matériaux de construction, tandis que la condition principale est que les matériaux doivent être secs;

- résistance à l'humidité, résistance aux formations acides et alcalines;

- longue durée de vie;

- sans danger pour la santé humaine, car il n'émet pas de substances toxiques dans l'environnement;

- lorsque vous travaillez avec lui, l'utilisation d'équipements de protection individuelle est facultative.

Le mastic silicone présente des inconvénients importants.

- Le mastic silicone ne doit pas être appliqué sur des surfaces humides car cela réduirait l'adhérence.

- Les surfaces doivent être bien nettoyées de la poussière et des petits débris, car la qualité de l'adhérence peut en souffrir.

- Temps de durcissement assez long - jusqu'à plusieurs jours. Effectuer des travaux à basse température dans un air peu humide entraînera une augmentation de cet indicateur.

- Il n'est pas sujet aux taches - la peinture s'en effrite après séchage.

- Ils ne doivent pas combler des lacunes très profondes. Une fois durci, il utilise l'humidité de l'air et, à une grande profondeur de la couture, le durcissement peut ne pas se produire.

Il convient de rappeler que le scellant, comme toute substance, a une durée de conservation. Avec l'augmentation du temps de stockage, le temps requis pour le durcissement après l'application augmente. Des exigences plus élevées sont imposées aux mastics résistants à la chaleur, et afin d'être sûr que les caractéristiques déclarées correspondent à la qualité de la marchandise, achetez le produit auprès de fabricants fiables: ils auront certainement un certificat de conformité.

Comment appliquer soigneusement un scellant résistant à la chaleur

Pour faciliter la réparation du poêle ou de la cheminée à l'aide d'un scellant, vous devez préparer des outils et du matériel.

Ainsi, vous aurez besoin de :

- Pistolet ou seringue de montage de construction.

- Spatule en caoutchouc.

- Couteau de papeterie.

- Un brûleur à gaz et, par conséquent, une cartouche remplie pour celui-ci.

- Composé d'étanchéité dans la cartouche.

- Ruban de masquage.

- Des gants en caoutchouc.

Dans le cas où la pâte est achetée dans un tube, une seringue de construction n'est pas nécessaire, et lors de l'utilisation d'un mastic résistant à la chaleur, il n'est pas nécessaire de préparer un brûleur et une bouteille de gaz pour le travail.

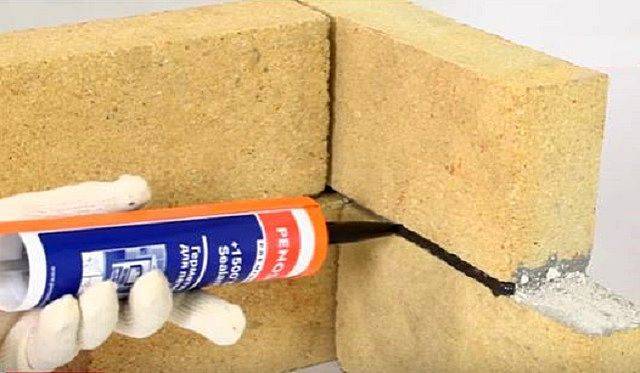

Le scellement des joints entre les briques demande un soin particulier

Lors de l'application de scellant sur des surfaces, un soin particulier est requis pour remplir les joints ou les fissures, surtout s'il est nécessaire de maintenir un aspect soigné de la maçonnerie faite "pour le jointoiement".

Pour la qualité d'un tel travail, il est conseillé de prendre en compte quelques conseils d'artisans expérimentés:

Afin de ne pas tacher la surface de la maçonnerie avec du mastic, il serait une solution raisonnable de la sceller avec du ruban adhésif, en ne laissant que des espaces le long de la ligne des joints à sceller.

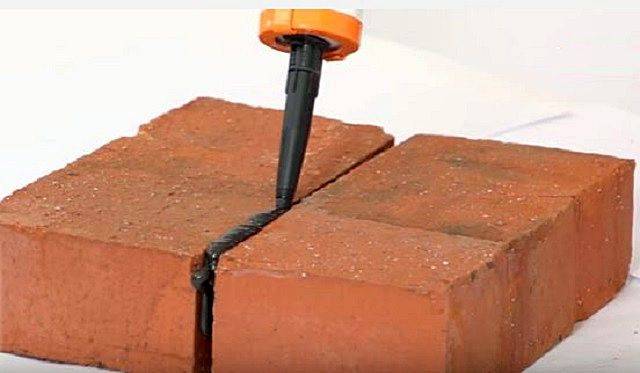

Pour que le mastic ne pénètre pas à la surface de la brique et ne remplisse qu'une fissure ou un joint, les surfaces peuvent être scellées avec du ruban adhésif de la largeur souhaitée. Le ruban adhésif est collé le long de la ligne de couture, puis l'espace est rempli de pâte d'étanchéité, d'environ un centimètre de profondeur. Si nécessaire, le mastic est nivelé avec une spatule en caoutchouc et vous ne pouvez pas avoir peur que la composition sombre tache la surface du mur. Après avoir fixé la pâte, la bande est retirée. Cette méthode vous permettra de conserver les coutures dans leur largeur d'origine et de ne pas gâcher l'aspect soigné de la maçonnerie avec de la pâte noire.

Le nez du tube est coupé de manière à ce que le trou soit légèrement biseauté et que son diamètre soit légèrement inférieur à la largeur des coutures à sceller.

Vous pouvez résoudre ce problème d'une autre manière, sans utiliser de ruban adhésif. Pour ce faire, lors de la préparation du tube au travail, vous ne devez pas immédiatement lui couper le nez au maximum.De plus, la coupe doit être faite avec un léger angle et de sorte que le trou soit 2 ÷ 3 mm plus petit que la largeur du joint - cela aidera à contrôler la quantité de mastic expulsée. Certes, avec cette approche, il reste le risque de mettre accidentellement la composition sur la surface de la brique, donc l'utilisation de ruban adhésif est certainement la meilleure solution.

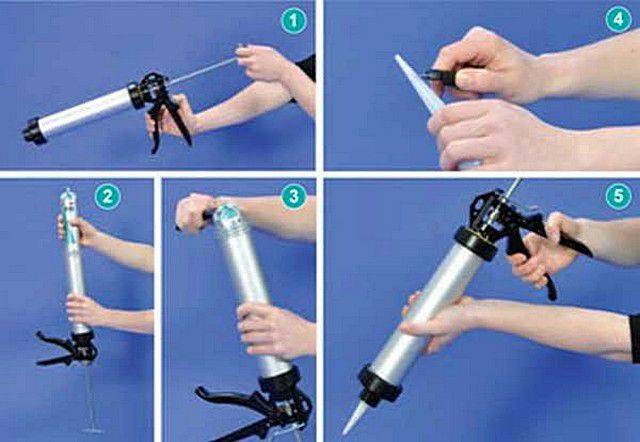

En tenant compte de ces recommandations, vous pouvez procéder directement au processus d'application d'un scellant. Les travaux sont effectués dans l'ordre suivant: La première étape consiste à couper le capuchon hermétique qui ferme le tube avec un couteau bien aiguisé de la cartouche.

La première étape consiste à couper le capuchon scellé qui ferme le tube avec un couteau tranchant de la cartouche.

Ce bonnet est entièrement coupé, sur toute sa largeur.

- Ensuite, un bec est enroulé dessus, qui est déjà coupé comme recommandé ci-dessus.

- À l'étape suivante, le tube est installé dans le pistolet de montage, qui est préparé pour le travail conformément à la particularité de sa conception.

Lorsque vous travaillez avec un pistolet de montage, vous devez vous fier aux instructions sur son application - il peut y avoir des différences

De plus, avant d'appliquer le mastic sur le joint, la fissure ou l'espace entre la brique et la pièce en fonte, la surface doit être soigneusement préparée :

— Nettoyer de la poussière et de la saleté.

- Les surfaces trop lisses doivent être poncées pour augmenter l'adhérence puis nettoyées à nouveau.

- Après cela, les surfaces sont dégraissées et complètement séchées. Pour accélérer cette étape de travail, vous pouvez utiliser un sèche-cheveux de bâtiment pour le séchage.

Remplissage du joint entre les briques avec un mastic résistant à la chaleur

- Lorsque la surface est sèche, vous pouvez commencer à remplir l'espace avec un mélange d'étanchéité.

- De plus, si une pâte résistante à la chaleur a été utilisée pour le scellement, elle est laissée sécher pendant un certain temps. L'emballage indique généralement la durée exacte de la période de séchage du mastic avant que la prochaine étape de travail puisse commencer. Habituellement, cette période est d'environ une journée.

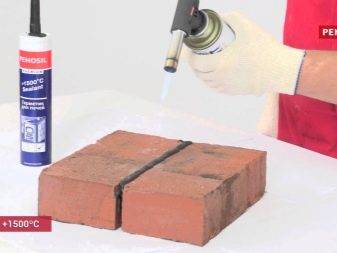

Après les instructions spécifiées pour le durcissement de la composition, il est recommandé de la brûler avec une flamme de brûleur à gaz

La dernière étape consiste à cuire la couche de scellant durcie avec un brûleur à gaz portable. Après un tel traitement, le matériau pendant le fonctionnement pourra résister à des températures allant jusqu'à 1500 degrés.

Bien sûr, par exemple, un seul des mastics proposés à la vente a été montré. Pour d'autres compositions, il peut y avoir des différences dans la technologie d'application. Dans tous les cas, vous devez étudier attentivement les instructions fournies par le fabricant.

Marques populaires

Aujourd'hui, dans les points de vente spécialisés, vous pouvez voir de nombreuses compositions différentes de la production nationale et étrangère. Certains mélanges ont été reconnus par les utilisateurs russes et sont très demandés.

Société Makroflex

Il s'agit d'un fabricant estonien qui produit divers matériaux isolants, ainsi que des mastics. La gamme est représentée par divers composés résistants à la chaleur et réfractaires, qui sont depuis longtemps demandés pour la réparation et la construction, et ont de nombreuses critiques positives.

Un agent réfractaire inorganique populaire est le Makroflex HA 147. Une fois l'eau évaporée, le mastic durcit, ce qui donne un joint rigide et résistant aux hautes températures.Le mélange présente de nombreux avantages - résistance au feu, adhérence élevée avec de nombreux types de matériaux de construction, résistance au retrait, absence de fumée et d'émanations. De plus, après durcissement, les coutures peuvent être peintes.

Chaque entreprise de produits d'étanchéité a sa propre histoire.

Chaque entreprise de produits d'étanchéité a sa propre histoire.

Marque Soudal

L'entreprise belge fabrique des produits en silicate pour cheminées et poêles. Ils résistent aux températures, la valeur maximale atteint 1500°C. Le matériau ne s'effrite pas et ne se fissure pas, de plus, il n'y a pas d'amiante dans la composition.

La pâte est de couleur noire, il est donc pratique de l'utiliser pour sceller les pièces de four en fonte. La peinture adhère bien aux coutures gelées, de sorte qu'elles peuvent être décorées pour correspondre à la couleur de n'importe quelle surface. Les dimensions maximales des interstices pouvant être scellés ne doivent pas dépasser 5 mm. Lorsque de grandes fissures apparaissent, il est d'abord nécessaire de les traiter avec une composition différente, puis seulement avec un scellant.

Souvent utilisé pour un tel travail:

- imperméabilisation et scellement des raccordements cheminée-toit;

- installation de fours, réparation de chaudières;

- élimination des espaces entre les surfaces en brique et en fonte.

Certains mastics ne contiennent pas d'amiante

Certains mastics ne contiennent pas d'amiante

Krass ferme

"Cheminées et poêles Krass" est un mastic de fabrication nationale, caractérisé par une haute résistance au feu. La composition est utilisée pour la réparation et la construction de fours à briques, ainsi que d'autres appareils de chauffage exposés au feu. Le mélange résiste aux températures élevées, la valeur maximale est de 1250 degrés.

La pâte noire est fabriquée à base de verre liquide. Ce dernier forme une couture rigide, résistante à l'usure et étanche aux gaz.La composition se caractérise par une forte adhérence avec la céramique, la pierre, le métal et la brique. La solution ne coule pas après application, le matériau durci ne se fissure pas.

Certains mastics de certains fabricants sont les plus utilisés dans les réparations automobiles.

Certains mastics de certains fabricants sont les plus utilisés dans les réparations automobiles.

Largement utilisé pour le traitement de divers domaines:

- raccordement du toit à la cheminée;

- joints de conduits de ventilation;

- zones exposées au feu direct ou à des températures élevées ;

- réparation automobile.

Producteur Renosil

Un autre fabricant estonien qui produit des mastics à large spectre. Diverses compositions de cette marque sont réalisées à base de silicone ou de verre liquide. Par exemple, un produit appelé Renosil +1500 Premium Sealant est utilisé pour protéger les joints et les interstices de l'exposition aux températures élevées et à l'humidité.

Mastic réfractaire Makroflex HA 147 :

Les principales caractéristiques de la composition:

- haute adhérence avec les carreaux, le métal, la pierre artificielle ou naturelle, le béton, la brique ;

- coutures durables qui ne se fissurent pas et ne s'effritent pas ;

- ne contient pas d'amiante.

Les coutures et les fissures dans les fours ou les cheminées, qui sont affectées par des températures élevées, sont scellées avec un scellant. De plus, à l'aide du mélange, les appareils de chaudière et de four sont réparés. Il n'est pas recommandé d'utiliser le matériau dans des structures sujettes à déformation.

Les structures en briques, bien sûr, ne sont pas éternelles. Avec une exposition constante aux températures, des fissures et des fissures apparaissent dans les poêles ou les cheminées, qui peuvent être réparées avec des mastics en silicone haute température modernes. Les compositions sont utilisées en cas de violation de l'intégrité du système, des sections externes et internes des cheminées.

Champs d'application des mastics à base de silicate:

- pour créer l'étanchéité des chambres de combustion, les joints des revêtements et le traitement des surfaces et des éléments qui sont en contact direct avec la flamme et les fumées chaudes

- pour sceller les interstices et les fissures entre les surfaces de briques et les pièces adjacentes en métal ou en fonte

- pour sceller les cheminées conçues pour évacuer les produits de combustion à haute température (par exemple, pour les poêles de sauna et les chaudières)

- pour le traitement et la préparation des zones de montage de coulée au four

- pour éliminer les fuites dans les réservoirs d'eau et les chaudières de chauffage

- pour le montage de cheminées et la connexion (assemblage) de modules de tubes sandwich les uns avec les autres

Types de mastics et matériaux

Le composant principal des mastics est les polymères. Dans ce cas, différents polymères sont utilisés et donnent des caractéristiques différentes à la composition principale. Ils sont conditionnés dans des tubes de différentes tailles et configurations. Certains ressemblent à des tubes de dentifrice et se pressent de la même manière. Il y a tubes pour le montage du pistolet. Dans ce cas, le bec est coupé sur le cône du couvercle, le tube est installé dans l'appareil, en pressant la quantité requise à l'aide du levier de déclenchement.

Mastic résistant à la chaleur dans un tube

Il existe des compositions à deux composants qui doivent être mélangées avant le travail. Ils sont plus souvent utilisés par les professionnels en raison des exigences strictes: lors du mélange, il est nécessaire de mesurer les pièces avec une grande précision (l'erreur tolérée n'est que de 0,5 à 1 gramme). De plus, si même une petite partie d'un composant pénètre accidentellement dans un autre, une réaction se produit et l'adéquation du mélange n'est que de quelques heures. En général, les mastics en pâte prêts à l'emploi sont plus faciles à utiliser.

Pour les cheminées et les poêles, des composés spéciaux à haute température sont utilisés. Les scellants qui résistent aux températures élevées se divisent en deux catégories :

- Résistant à la chaleur.Utilisé pour les endroits qui chauffent jusqu'à 350°C. Leur domaine d'utilisation est les surfaces extérieures des poêles et des cheminées - les espaces entre les briques de maçonnerie (mais pas entre le coulage du poêle et la maçonnerie), les joints d'étanchéité des cheminées en briques, les sandwichs et les toits (mais pas les simples cheminées métalliques), les pièces du système de chauffage et d'eau chaude, etc. d.

- Résistant à la chaleur ou résistant à la chaleur. Résiste à des températures très élevées - jusqu'à 1500oC. Portée: si nous parlons de poêles et de cheminées - la jonction de la coulée et de la maçonnerie, dans les chaudières - dans les chambres de combustion ou les fours, dans les cheminées - les joints et les coutures, y compris immédiatement après la sortie de la cheminée. Ces composés peuvent être utilisés dans des endroits en contact direct avec la flamme, mais il doit alors y avoir une autre caractéristique: ignifuge ou ignifuge.

En fonction de la température et des caractéristiques requises, l'un de ces mastics est utilisé. Ainsi, le mastic pour four, selon le domaine d'application, peut être soit du silicone résistant à la chaleur, soit du silicate résistant à la chaleur. Pour comprendre quelle est la différence entre eux, ce qu'ils sont, comment les utiliser, considérez les propriétés et les caractéristiques.

Particularités

Le principal ingrédient actif entrant dans la composition du mastic est un matériau polymère. Selon le but de l'application, il peut s'agir de silicone, de silicate, de caoutchouc, de bitume. Le mastic est produit dans des tubes destinés à un usage manuel ou à l'aide d'un chargeur spécial - un pistolet d'assemblage.

Selon sa composition, le mastic résistant à la chaleur est produit en trois types - à un, deux ou trois composants.

Un mastic monocomposant est un produit qui peut être utilisé sous forme finie, et le processus de polymérisation de la composition se produit à température ambiante pendant plusieurs heures. Dans le même temps, il n'est pas nécessaire d'appliquer un mastic en couche épaisse - une couche d'une épaisseur de 2 à 10 millimètres fera entièrement face à la tâche qui lui est assignée. Chaque fabricant indique des paramètres plus spécifiques sur l'emballage de ses produits et ils peuvent différer d'une marque à l'autre.

- Le mastic à deux composants se compose d'une base et d'un catalyseur. Le processus de polymérisation se produit lorsque ces deux composants interagissent. Le mélange résultant doit être utilisé immédiatement, car il n'est pas soumis au stockage.

- Le mastic à trois composants se compose d'un composant principal, d'un composé de durcissement et d'un catalyseur qui accélère le processus de durcissement.

Les mastics utilisés dans des conditions de haute température sont divisés en deux catégories.

- Les mastics résistants à la chaleur résistent à une charge de température inférieure à 1300 degrés. Les composants d'un tel mastic sont capables d'entrer en contact avec une flamme nue. Le produit contient du silicate de sodium dans sa composition. À leur tour, les mastics résistants à la chaleur sont résistants au feu ou résistants au feu. La différence entre eux réside dans les conditions de température et un certain nombre de caractéristiques.

- Des mastics résistants à la chaleur peuvent être utilisés dans les zones de la structure qui ne dépassent pas une température de plus de 350 degrés par chauffage. En règle générale, il s'agit d'éléments de joints, de joints et de fentes sur les surfaces extérieures de la structure.

Selon la composition de la substance polymérique, les produits d'étanchéité sont de plusieurs types.

- Acide - mastics qui forment de l'acétaldéhyde lors de la polymérisation.Cette substance peut détruire ou déformer la surface qui réagira avec elle. Par conséquent, les mastics acides ne peuvent être utilisés que dans une mesure limitée. Ainsi, par exemple, les surfaces métalliques se corroderont rapidement et le béton ou le ciment donnera une oxydation en poudre.

- Neutre - un type de mastic composé de silicone résistant à la chaleur et qui libère de l'eau et de l'éthanol pendant la polymérisation. Leur utilisation est sans danger pour tous les types de surfaces, et ces mastics ont donc une gamme d'utilisations assez large. La couture en silicone est parfaitement restaurée après tout effet de déformation et sa durée de vie est d'au moins 15 ans.

En plus des caractéristiques distinctives, tous les types de mastics résistants à la chaleur partagent des propriétés communes.

- Adhésivité - les composants polymères qui font partie de tous les produits d'étanchéité résistants à la chaleur ont une bonne adhérence aux surfaces de travail. Ils peuvent être utilisés sur des structures en brique, en béton, en métal, en verre, en céramique, en bois ou en plastique.

- Plasticité - les joints d'étanchéité après la fin du temps de polymérisation ont une certaine plasticité. Ils ne craquent pas, résistent aux vibrations et aux températures extrêmes.

- Résistance à l'eau - les matériaux polymères ont une résistance accrue lorsqu'ils interagissent avec l'eau et la vapeur.

- Résistant aux UV - Les mastics polymères ne sont pas affectés par les propriétés nocives des rayons ultraviolets.

Selon le domaine d'application, les mastics résistants à la chaleur peuvent être divisés en trois types.

- pour une utilisation dans les travaux de construction et d'installation ;

- utilisé pour la réparation de véhicules à moteur;

- mastics pour usages spéciaux à profil étroit.

Composition des colorants réfractaires

La principale différence entre les peintures résistantes à la chaleur pour le métal et les peintures conventionnelles est que la composition des colorants réfractaires comprend des pigments à base de substances résistantes aux températures élevées.

La plupart de ces colorants contiennent jusqu'à 50 % de dioxyde de titane. Qui a un point de fusion de +1855 degrés et, lorsqu'il est ajouté à la peinture, lie de manière fiable ses composants en une masse homogène, l'empêchant de s'enflammer.

De l'oxyde ferreux est ajouté au mélange, qui n'est pas sujet à décomposition à des températures élevées et, comme l'oxyde de titane, permet de lier plus étroitement les composants présents dans la composition. La peinture résistante à la chaleur contient de l'oxyde de chrome, ce qui augmente sa viscosité et la stabilité de sa couleur lorsqu'elle est exposée à des températures élevées.

Les éléments énumérés sont connectés à l'aide d'une base liquide, qui peut être constituée de substances ininflammables synthétiques ou organiques. Une telle composition est utilisée pour traiter une surface métallique, qui peut être chauffée jusqu'à +1000 degrés.

Champ d'application

La peinture haute température pour métal est utilisée pour peindre:

- radiateurs de chauffage,

- pièces de moteur à combustion interne,

- poêles, chaudières, cheminées et divers appareils de cuisson extérieurs.

Les couleurs à haute température peuvent être utilisées aussi bien en production. Par exemple, dans la production de chambres de séchage, de matériaux de toiture ou de machines-outils, et à la maison avec la construction indépendante de cheminées ou de poêles.

Comment choisir

Seule la bonne peinture vous permettra de peindre qualitativement un élément métallique qui fonctionne à des températures élevées.

Pour peindre un poêle à combustible solide, il est également nécessaire d'utiliser des colorants réfractaires. Si vous ignorez cette règle, avec un chauffage important, la peinture ordinaire perdra non seulement son aspect esthétique, mais pourra également provoquer un incendie.

Vidéo:

C'est intéressant: Pulvérisateur de peinture - description, caractéristiques, conseils pour choisir

Produits synthétiques populaires

IRFIX +1500 Mastic haute température

Un excellent scellant qui convient aux poêles et cheminées. La température de fonctionnement maximale est de 1500 degrés. Dans ce cas, la composition ne perdra pas ses propriétés positives. Vendu dans un emballage pratique de 310 ml. La température minimale d'application est de 5 degrés.

Le prix moyen est de 230 roubles.

IRFIX +1500 Mastic haute température

Avantages :

- Fiabilité;

- Adhérence de haute qualité;

- Force;

- Efficacité.

Défauts:

Mélange "Pechnik"

La poudre est produite par une entreprise populaire en Russie. Le plus souvent, ce produit est utilisé pour le revêtement mural. Le fabricant recommande d'utiliser le produit avec les matériaux suivants : carreaux, produits céramiques, pierre naturelle ou artificielle. La solution peut supporter des températures allant jusqu'à 250 degrés sans problème. Temps de séchage complet - 7 jours.

Mélange "Pechnik"

Avantages :

- Bonne fonction adhésive;

- Élasticité;

- Durée de vie opérationnelle élevée ;

- Séchage long, ce qui facilite le processus de maçonnerie.

Défauts:

Terre cuite

Colle renforcée résistante à la chaleur, vendue dans presque tous les magasins et en différents volumes.Ce matériau n'est utilisé que dans un seul but - faire face aux cheminées, mais le produit convient également aux systèmes de chauffage par le sol. En utilisant ce mélange, une personne pourra travailler avec presque tous les matériaux, y compris la pierre artificielle.

Les produits de ce fabricant se distinguent par leur composition de haute qualité, leur bonne résistance à l'humidité et sont également capables de fonctionner à des températures allant jusqu'à 400 degrés.

Adhésif renforcé résistant à la chaleur Terracotta

Avantages :

- Excellente adhérence;

- Composition qualitative ;

- Plastique;

- Prix;

- Durabilité.

Défauts:

PalaTERMO 601

Cette substance est destinée à la décoration extérieure et intérieure. Le mélange est capable de résister à diverses fluctuations de température. De plus, il convient au travail avec de nombreux matériaux. En plus de la finition, le produit est utilisé pour le jointoiement, ainsi que pour le mastic. Par conséquent, si une fissure désagréable se forme dans la cheminée, une personne pourra la réparer en appliquant ce matériau.

Le coût moyen est de 490 roubles pour 25 kg.

PalaTERMO 601

Avantages :

- Bons indicateurs de force;

- Prix;

- Rentabilité;

- Élasticité;

- Élimine la déformation;

- Fiabilité.

Défauts:

Comment appliquer avec précision et correctement le mastic

Lorsque vous travaillez avec les deux types de polymères, il est nécessaire de préparer la surface de la cheminée: nettoyer, enlever la poussière et la saleté et dégraisser. Il est souhaitable de poncer l'acier avec du papier de verre fin pour améliorer l'adhérence du polymère.

La surface sous le mastic résistant à la chaleur doit être complètement sèche. Le tube est rempli dans le pistolet et une petite quantité de silicone est pressée sur le joint scellé. Laisser durcir (le temps approximatif est indiqué sur l'emballage).

La base du polymère de silicate résistant à la chaleur est préparée et légèrement humidifiée. Appliquez du mastic et laissez sécher.L'excès de masse résistant à la chaleur est éliminé jusqu'à ce que le mastic ait durci. Vous pouvez pré-coller le masking tape le long du joint, et le retirer après application.

Il est souhaitable d'effectuer des travaux par temps chaud.

Caractéristiques des cheminées sandwich d'étanchéité

Les tuyaux sandwich ont une surface métallique. Des polymères de silicate et de silicone sont utilisés pour leur étanchéité.

Une caractéristique de l'étanchéité des tuyaux sandwich est la nécessité d'étanchéifier à la fois les tuyaux intérieurs et extérieurs. En plus des considérations générales de sécurité qui ont été données au début de l'article, il est très dangereux pour un sandwich d'obtenir l'humidité atmosphérique de l'extérieur ou de se condenser de l'intérieur dans l'isolant.

La couche externe doit être recouverte de silicone - elle possède d'excellentes propriétés hydrophobes. Pour un joint intérieur, un mastic résistant à la chaleur est choisi en fonction du type d'appareil de chauffage et de la température des fumées.

Le processus d'étanchéité lui-même n'est pas particulièrement difficile - un cordon de mastic est appliqué sur les surfaces jointes des couches extérieure et intérieure et doucement enduit d'une couche de 1-2 mm à l'aide d'une spatule ou d'une plaque plate en acier, puis les modules de cheminée sont réunis.